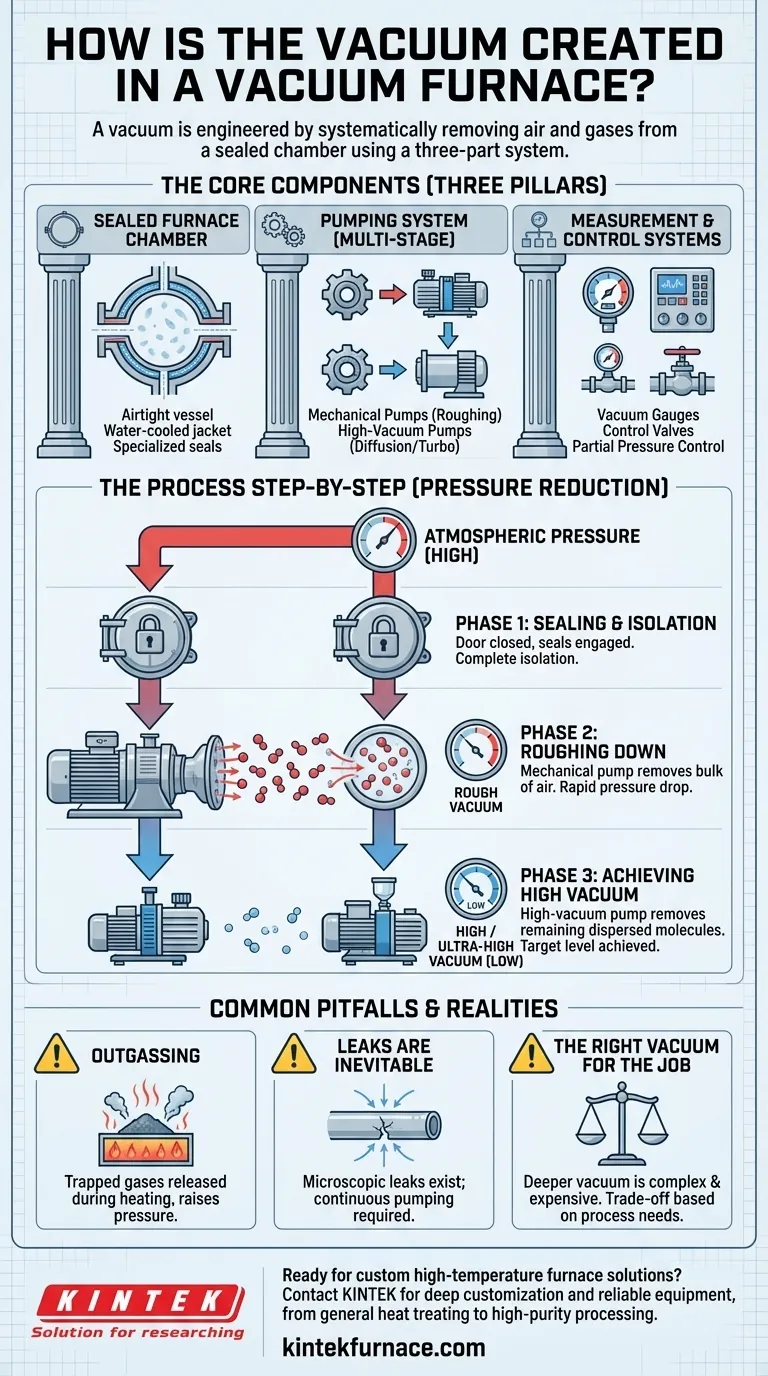

Em sua essência, o vácuo é criado em um forno pela remoção sistemática de ar e outros gases de uma câmara selada usando um sistema de vácuo dedicado. Este sistema é composto por três elementos críticos: um corpo de forno robustamente selado, uma série de bombas de vácuo potentes e dispositivos precisos de medição e controle que trabalham em uníssono para reduzir a pressão interna muito abaixo da pressão atmosférica normal.

Criar um vácuo não se trata apenas de remover o ar; trata-se de projetar um ambiente subatmosférico altamente controlado. Isso é alcançado através de um processo de múltiplos estágios que combina contenção física com tecnologias de bombeamento progressivamente mais potentes para alcançar as condições específicas necessárias para um determinado processo metalúrgico.

Os Componentes Principais de um Sistema de Vácuo

Para entender como um vácuo é formado, você deve primeiro entender os três pilares que o tornam possível: a câmara, as bombas e os controles. Cada um desempenha um papel indispensável na obtenção e manutenção do ambiente de vácuo.

A Câmara do Forno Selada

Antes que qualquer bombeamento possa começar, o ambiente deve ser isolado. O corpo do forno, ou câmara, é construído especificamente para ser um vaso hermético.

Geralmente é construído a partir de chapas de aço soldadas, muitas vezes em uma estrutura de camisa de resfriamento a água de parede dupla. Esse resfriamento evita que a carcaça se deforme sob calor extremo, o que comprometeria a vedação.

Todas as peças removíveis, especialmente a porta principal, são equipadas com materiais de vedação a vácuo especializados. Essa integridade física é a base sobre a qual o vácuo é construído; sem uma vedação quase perfeita, as bombas estariam travando uma batalha perdida contra vazamentos constantes.

O Sistema de Bombeamento

O sistema de bombeamento é o motor que impulsiona o processo de evacuação. Quase sempre consiste em múltiplos tipos de bombas trabalhando em estágios, pois nenhuma bomba única é eficiente em toda a faixa de pressão.

O processo começa com bombas mecânicas (frequentemente chamadas de "bombas de escorva"). Essas bombas realizam o trabalho inicial pesado, removendo a grande maioria do ar da câmara para atingir um vácuo baixo ou "aproximado".

Para atingir as pressões muito mais baixas necessárias para um "alto vácuo", uma bomba secundária assume. Esta pode ser uma bomba de difusão ou uma bomba turbo-molecular, que só pode operar depois que o vácuo inicial aproximado foi estabelecido. A combinação específica de bombas é determinada pelo nível de vácuo necessário para a aplicação.

Sistemas de Medição e Controle

Criar um vácuo sem ser capaz de medi-lo é impossível. Um dispositivo de medição de vácuo, ou manômetro, fornece dados em tempo real sobre a pressão dentro da câmara.

Esses dados são usados para controlar válvulas de vácuo, que isolam diferentes partes do sistema ou regulam o fluxo de gases. Isso permite técnicas avançadas como controle de pressão parcial, onde um gás específico (como argônio ou nitrogênio) é introduzido intencionalmente em pequenas quantidades controladas para alcançar um efeito desejado durante o processo de aquecimento.

Entendendo o Processo de Bombeamento Passo a Passo

A criação de um vácuo é uma operação sequencial, movendo-se da pressão atmosférica até o nível de vácuo alvo em fases distintas.

Fase 1: Vedação e Isolamento

O processo começa fechando e travando a porta do forno, engatando todas as vedações. A integridade dessas vedações é fundamental, garantindo que a câmara esteja completamente isolada da atmosfera externa.

Fase 2: Redução Aproximada

Uma vez selada, a bomba mecânica de escorva é ativada. Ela remove fisicamente grandes volumes de moléculas de ar da câmara, baixando rapidamente a pressão dos níveis atmosféricos (cerca de 760 Torr) para a faixa de vácuo aproximado (tipicamente entre 1 Torr e 10⁻³ Torr).

Fase 3: Atingindo Alto Vácuo

Quando a bomba de escorva atinge seu limite efetivo, ela é isolada por válvula, e a bomba de alto vácuo (difusão ou turbo-molecular) é acionada. Esta bomba opera com base em princípios diferentes para capturar e remover as moléculas de gás muito mais dispersas que permanecem na câmara, forçando a pressão a níveis de alto ou ultra-alto vácuo necessários para processos sensíveis.

Armadilhas Comuns e Realidades Técnicas

Atingir um vácuo perfeito é um ideal teórico. Na prática, vários fatores complicam o processo e exigem gerenciamento constante.

O Problema da Desgaseificação

O material que está sendo processado e os próprios componentes internos do forno contêm gases presos. À medida que o forno aquece sob vácuo, esses gases são liberados em um processo chamado desgaseificação (outgassing), trabalhando contra as bombas e aumentando a pressão interna. O controle adequado do processo deve levar em conta essa carga de gás.

Vazamento é Inevitável

Nenhuma vedação é absolutamente perfeita. Vazamentos microscópicos estão sempre presentes em um sistema complexo de soldas, flanges e vedações. Uma função primária do sistema de bombeamento durante um processo não é apenas alcançar um vácuo, mas bombear continuamente para superar a taxa combinada de desgaseificação e pequenos vazamentos do sistema.

O Vácuo Certo para o Trabalho

Um vácuo mais profundo nem sempre é melhor. Atingir níveis de ultra-alto vácuo é significativamente mais complexo, demorado e caro. O nível de vácuo alvo é sempre uma troca entre os requisitos metalúrgicos do processo e as capacidades práticas do equipamento.

Fazendo a Escolha Certa para o Seu Objetivo

O nível de vácuo necessário é ditado inteiramente pelo material e pelo processo que está sendo realizado.

- Se o seu foco principal for tratamento térmico geral, como recozimento ou revenimento: Um sistema básico com bombas mecânicas robustas pode ser suficiente para prevenir a oxidação.

- Se o seu foco principal for brasagem ou sinterização de alta pureza: Um sistema de múltiplos estágios com uma bomba de difusão ou turbo é essencial para remover gases reativos e garantir a integridade da junta.

- Se o seu foco principal for o processamento de ligas reativas como titânio ou ligas de alta temperatura: O vácuo mais alto possível, combinado com controle preciso de pressão parcial, é inegociável para evitar contaminação e fragilização do material.

Em última análise, entender o sistema de vácuo transforma o forno de uma simples fonte de calor em uma ferramenta de precisão para engenharia de atmosfera.

Tabela de Resumo:

| Componente | Função na Criação de Vácuo | Características Principais |

|---|---|---|

| Câmara Selada | Isola o ambiente, previne vazamentos | Aço resfriado a água, vedações a vácuo |

| Sistema de Bombeamento | Remove gases em estágios | Bombas mecânicas de escorva, bombas de alto vácuo |

| Sistemas de Controle | Monitora e regula a pressão | Manômetros de vácuo, válvulas para pressão parcial |

| Etapas do Processo | Redução sequencial da pressão | Fases de escorva, alto vácuo |

| Desafios Comuns | Gerencia limitações do mundo real | Desgaseificação, pequenos vazamentos, trocas de nível |

Pronto para elevar as capacidades do seu laboratório com uma solução de forno de alta temperatura personalizada? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos de Mufa, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atenderemos precisamente às suas necessidades experimentais exclusivas, seja para tratamento térmico geral, brasagem de alta pureza ou processamento de ligas reativas. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos metalúrgicos com equipamentos confiáveis e personalizados!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje