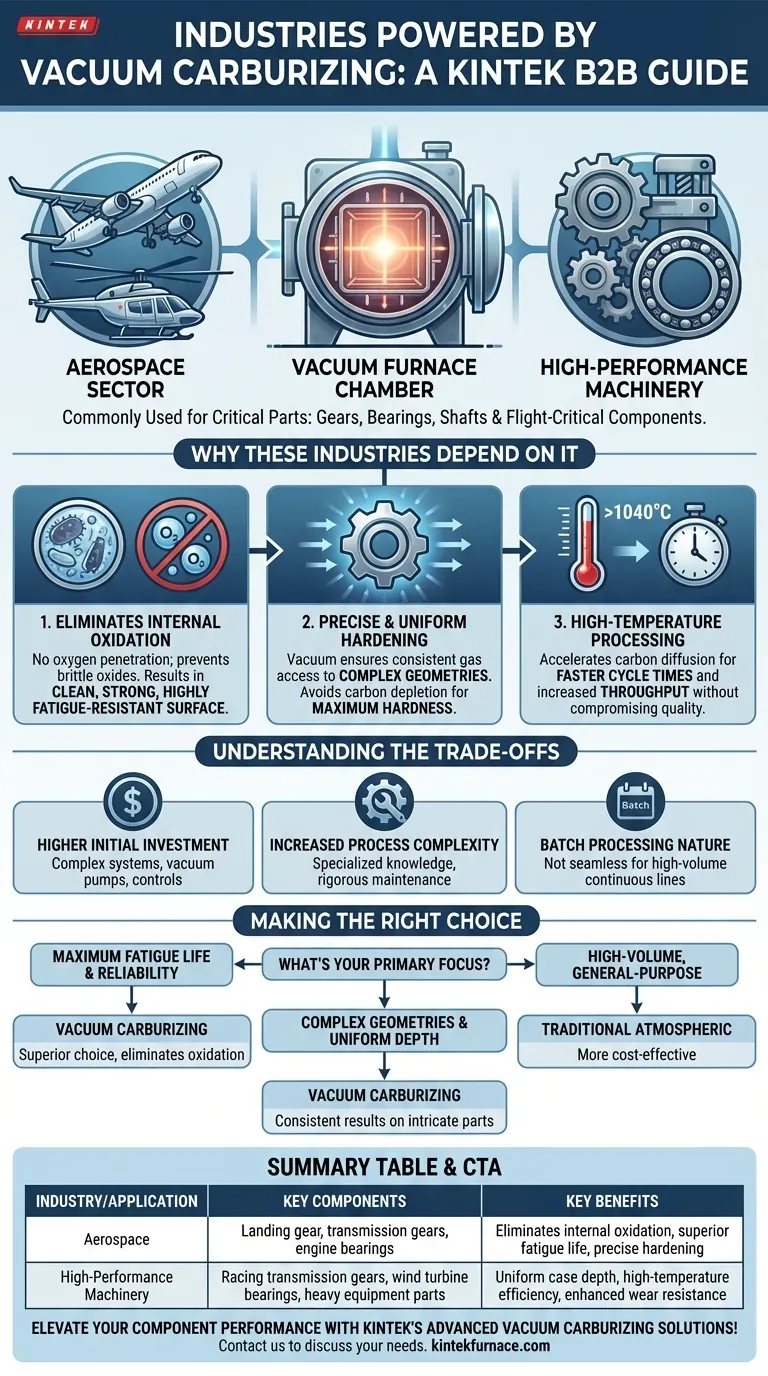

A cementação a vácuo é essencial em indústrias de alto risco onde a integridade e o desempenho dos componentes são inegociáveis. É mais comumente encontrada no setor aeroespacial e na fabricação de máquinas de alto desempenho, particularmente para peças críticas como engrenagens, rolamentos e eixos que exigem resistência excepcional ao desgaste e resistência à fadiga.

Embora a cementação tradicional seja amplamente utilizada, a cementação a vácuo é o processo preferencial para indústrias que exigem componentes impecáveis e de alta durabilidade. Sua principal vantagem é a eliminação da oxidação interna, levando a uma vida útil superior à fadiga e um desempenho previsível do material, o que é crítico na engenharia aeroespacial e de precisão.

Por que essas indústrias dependem da cementação a vácuo

A escolha de usar a cementação a vácuo em vez de métodos atmosféricos tradicionais é impulsionada pela necessidade de propriedades de material superiores que não podem ser alcançadas de forma confiável de outra forma. Indústrias como a aeroespacial operam com tolerância zero para falhas de material.

A Vantagem Crítica: Eliminando a Oxidação Interna

A oxidação interna ocorre na cementação tradicional quando o oxigênio penetra na superfície do aço, formando óxidos frágeis e não metálicos nos contornos de grão. Esses óxidos atuam como pontos microscópicos de tensão, reduzindo drasticamente a vida útil do componente à fadiga.

A cementação a vácuo previne isso completamente. Ao realizar o processo em vácuo, não há oxigênio para causar essa oxidação prejudicial, resultando em uma camada superficial limpa, forte e altamente resistente à fadiga.

Alcançando Endurecimento Preciso e Uniforme

O ambiente de vácuo garante que o gás de cementação tenha acesso uniforme a todas as superfícies de uma peça, mesmo aquelas com geometrias complexas como dentes de engrenagem.

Isso resulta em uma concentração de carbono altamente consistente e precisamente controlada da superfície para dentro. O processo evita a depleção de carbono às vezes vista na superfície em outros métodos, garantindo a máxima dureza onde é mais necessária.

Processamento em Altas Temperaturas para Resultados Mais Rápidos

Os fornos a vácuo podem operar em temperaturas muito altas, frequentemente excedendo 1040°C. Isso acelera significativamente o processo de difusão de carbono.

O benefício principal é um tempo de ciclo geral mais curto em comparação com os métodos convencionais. Isso aumenta a produtividade e a eficiência operacional sem comprometer a qualidade da camada endurecida.

Compreendendo as Trocas

Embora seus benefícios sejam significativos, a cementação a vácuo não é a escolha padrão para todas as aplicações. Compreender suas limitações é fundamental para tomar uma decisão informada.

Investimento Inicial Mais Elevado

Os sistemas de forno a vácuo são tecnologicamente complexos e representam um investimento de capital significativamente maior em comparação com os fornos atmosféricos padrão. O custo de bombas de vácuo, selos e sistemas de controle adiciona à despesa inicial.

Aumento da Complexidade do Processo

Operar e manter um forno a vácuo requer conhecimento especializado. O processo é menos tolerante que o tratamento térmico atmosférico, exigindo operadores bem treinados e um rigoroso cronograma de manutenção para o sistema de vácuo.

Natureza do Processamento em Lotes

A cementação a vácuo é fundamentalmente um processo em lotes. Embora os ciclos individuais possam ser mais rápidos, pode não se integrar tão perfeitamente em uma linha de produção contínua de alto volume como alguns designs de fornos atmosféricos.

Principais Aplicações e Componentes

Os benefícios únicos da cementação a vácuo a tornam a escolha necessária para componentes específicos e de alto estresse.

Componentes Aeroespaciais

Na indústria aeroespacial, segurança e confiabilidade são primordiais. O processo é usado para peças críticas de voo, como:

- Componentes de trem de pouso

- Engrenagens e eixos de transmissão de helicópteros

- Componentes de atuadores

- Rolamentos de motor

Máquinas de Alto Desempenho

Nos setores de máquinas e automotivo, a cementação a vácuo é reservada para as aplicações mais exigentes, onde os componentes padrão falhariam prematuramente.

Exemplos incluem engrenagens para transmissões de corrida de alto desempenho, componentes para sistemas de moldagem por injeção de alta pressão e rolamentos críticos para turbinas eólicas e equipamentos pesados de movimentação de terra.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de cementação correto depende inteiramente dos requisitos de desempenho e das restrições econômicas do seu componente final.

- Se o seu foco principal é a máxima vida útil à fadiga e confiabilidade: A cementação a vácuo é a escolha superior porque elimina a oxidação interna que compromete a resistência do componente.

- Se o seu foco principal é a produção de alto volume de peças de uso geral: A cementação atmosférica tradicional é frequentemente mais econômica devido aos menores custos de equipamento e operacionais.

- Se você precisa processar geometrias complexas com profundidade de camada uniforme: O ambiente de vácuo garante resultados consistentes em peças complexas, tornando-o ideal para engrenagens e ferramentas de precisão.

Em última análise, adotar a cementação a vácuo é uma decisão estratégica para priorizar a perfeição do material e o desempenho a longo prazo em detrimento do custo inicial.

Tabela Resumo:

| Indústria/Aplicação | Componentes Chave | Principais Benefícios |

|---|---|---|

| Aeroespacial | Trem de pouso, engrenagens de transmissão, rolamentos de motor | Elimina a oxidação interna, vida útil superior à fadiga, endurecimento preciso |

| Máquinas de Alto Desempenho | Engrenagens de transmissão de corrida, rolamentos de turbinas eólicas, peças de equipamentos pesados | Profundidade de camada uniforme, eficiência em alta temperatura, resistência ao desgaste aprimorada |

Eleve o desempenho de seus componentes com as soluções avançadas de cementação a vácuo da KINTEK! Alavancando P&D excepcional e fabricação própria, fornecemos a diversos laboratórios opções de fornos de alta temperatura como fornos tipo mufla, tubulares, rotativos, a vácuo e com atmosfera controlada, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais únicas. Entre em contato hoje para discutir como podemos aprimorar a integridade e eficiência de seu material!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de fusão por indução no vácuo e forno de fusão por arco

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados