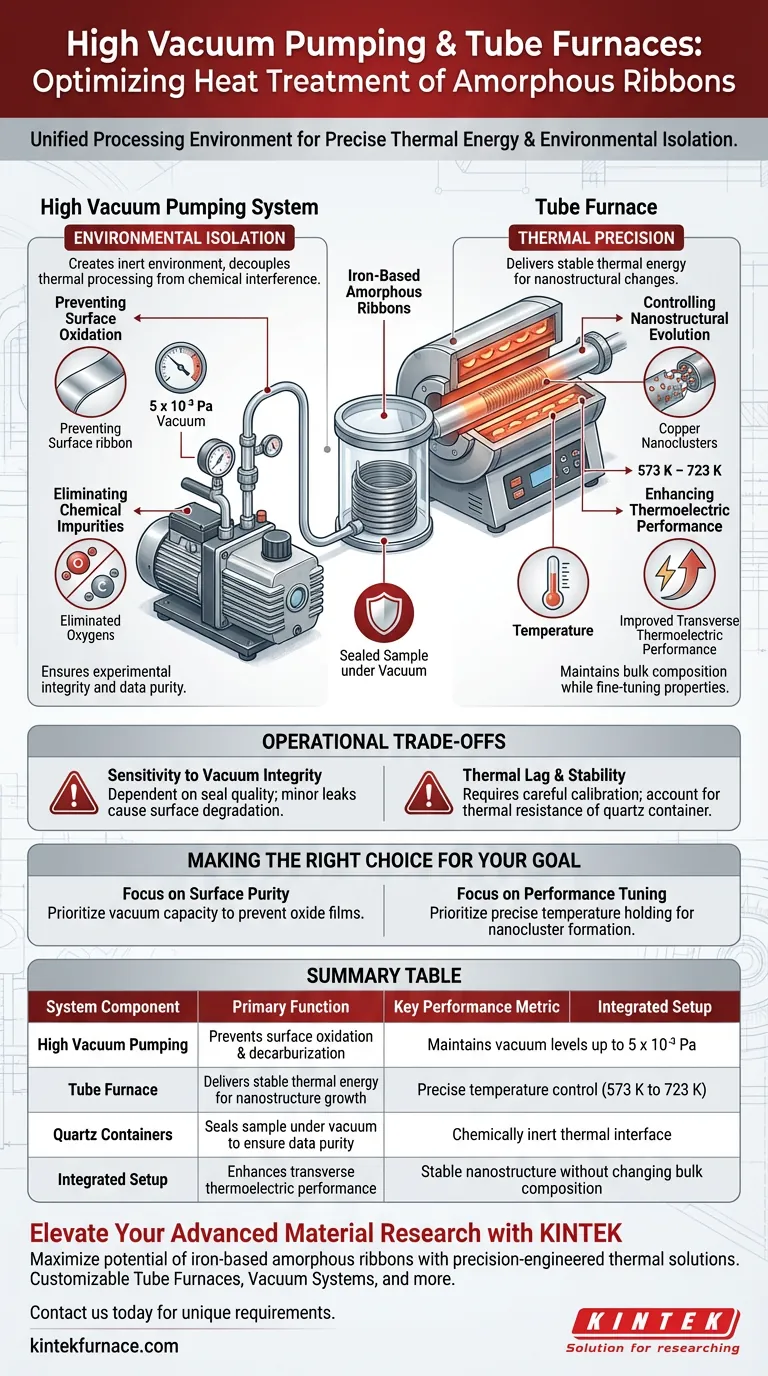

Um sistema de bombeamento de alto vácuo combinado com um forno tubular atua como um ambiente de processamento unificado, projetado para isolar fitas amorfas à base de ferro da contaminação atmosférica, ao mesmo tempo em que fornece energia térmica precisa. O sistema de vácuo remove o ar para prevenir a oxidação da superfície e a intrusão de impurezas, enquanto o forno tubular mantém as temperaturas de recozimento específicas (geralmente entre 573 K e 723 K) necessárias para impulsionar mudanças nanoestruturais sem alterar a composição em massa do material.

A função principal desta configuração é desacoplar o processamento térmico da interferência química. Ao criar um ambiente inerte, os pesquisadores podem ajustar finamente as nanoestruturas internas — como nanoaglomerados de cobre — para melhorar significativamente o desempenho termoelétrico transversal.

O Papel do Isolamento Ambiental

Prevenção da Oxidação da Superfície

O principal perigo durante o tratamento térmico é a reação entre a superfície da fita e o oxigênio atmosférico.

Um sistema de bombeamento de alto vácuo mitiga isso evacuando a câmara para pressões extremamente baixas, como 5 x 10⁻³ Pa.

Isso impede a formação de filmes de óxido que, de outra forma, degradariam a qualidade da superfície e as características de desempenho do material.

Eliminação de Impurezas Químicas

Além da simples oxidação, o ambiente de vácuo protege contra outras interações atmosféricas.

Especificamente, previne a descarburação e a intrusão de impurezas externas.

Este isolamento garante que quaisquer mudanças observadas no material sejam exclusivamente resultado do histórico térmico, em vez de contaminação química.

Garantindo a Integridade Experimental

Para pesquisas focadas em propriedades estruturais e magnéticas, a pureza dos dados é primordial.

Ao selar as fitas em recipientes de tubo de quartzo sob vácuo, o sistema garante que os resultados experimentais relativos aos tempos de recozimento estejam livres de interferências.

Isso estabelece uma linha de base confiável para analisar como o calor afeta as propriedades do material.

O Papel da Precisão Térmica

Controle da Evolução Nanoestrutural

O forno tubular fornece a energia térmica estável necessária para manipular a estrutura interna da fita.

Operando em uma janela precisa de 573 K a 723 K, o forno facilita a formação de características específicas, como nanoaglomerados de cobre.

Esta evolução é crítica para ajustar os comportamentos funcionais do material.

Melhoria do Desempenho Termoelétrico Transversal

O objetivo final deste processamento térmico é frequentemente a melhoria de propriedades específicas do material.

Através do recozimento controlado, o desenvolvimento de nanoestruturas melhora o desempenho termoelétrico transversal das fitas.

Notavelmente, este aumento de desempenho é alcançado sem alterar a composição química média da liga à base de ferro.

Compreendendo os Trade-offs Operacionais

Sensibilidade à Integridade do Vácuo

A eficácia deste processo depende inteiramente da qualidade da vedação.

Mesmo vazamentos menores ou níveis de vácuo insuficientes podem reintroduzir oxigênio, levando à degradação imediata da superfície.

Os operadores devem garantir que a tecnologia de vedação a vácuo seja robusta o suficiente para manter $5 \times 10^{-3}$ Pa durante todo o ciclo de aquecimento.

Atraso e Estabilidade Térmica

Embora os fornos tubulares ofereçam precisão, eles requerem calibração cuidadosa para garantir que a temperatura da amostra corresponda ao ponto de ajuste.

O uso de recipientes de quartzo dentro do vácuo adiciona uma camada de resistência térmica.

Deve-se levar isso em consideração para garantir que as fitas realmente experimentem as temperaturas alvo (por exemplo, 550 °C) pela duração correta.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade deste equipamento, concentre seus parâmetros em seus objetivos materiais específicos:

- Se o seu foco principal é a pureza da superfície: Priorize a capacidade do sistema de vácuo de atingir e manter $5 \times 10^{-3}$ Pa para prevenir a formação de filmes de óxido e a descarburação.

- Se o seu foco principal é o ajuste de desempenho: Concentre-se na capacidade do forno tubular de manter temperaturas precisas entre 573 K e 723 K para otimizar a formação de nanoaglomerados de cobre.

O sucesso no processamento de fitas amorfas depende do equilíbrio entre isolamento absoluto e controle térmico preciso.

Tabela Resumo:

| Componente do Sistema | Função Primária | Métrica Chave de Desempenho |

|---|---|---|

| Bombeamento de Alto Vácuo | Previne a oxidação da superfície e a descarburação | Mantém níveis de vácuo de até $5 \times 10^{-3}$ Pa |

| Forno Tubular | Fornece energia térmica estável para o crescimento de nanoestruturas | Controle preciso de temperatura (573 K a 723 K) |

| Recipientes de Quartzo | Sela a amostra sob vácuo para garantir a pureza dos dados | Interface térmica quimicamente inerte |

| Configuração Integrada | Melhora o desempenho termoelétrico transversal | Nanoestrutura estável sem alterar a composição em massa |

Eleve Sua Pesquisa em Materiais Avançados com a KINTEK

Maximize o potencial de suas fitas e ligas amorfas à base de ferro com as soluções térmicas de engenharia de precisão da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos Fornos Tubulares, Sistemas de Vácuo, Mufla, Rotativos e sistemas CVD de alto desempenho — todos totalmente personalizáveis para atender às suas necessidades específicas de pesquisa ou produção.

Nossos sistemas garantem o isolamento ambiental exato e a estabilidade térmica necessários para impulsionar a evolução nanoestrutural sem contaminação. Entre em contato hoje mesmo para discutir seus requisitos exclusivos de laboratório e descobrir como nossa tecnologia de alta temperatura pode otimizar seus resultados.

Guia Visual

Referências

- Ravi Gautam, H. Sepehri‐Amin. Creation of flexible spin-caloritronic material with giant transverse thermoelectric conversion by nanostructure engineering. DOI: 10.1038/s41467-024-46475-6

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual o papel da integração de uma balança eletrônica e um forno tubular em experimentos de redução de hidrogênio?

- Quais recursos permitem o manuseio de vácuo e gás em um forno tubular? Desbloqueie o Controle Preciso da Atmosfera para o Seu Laboratório

- Como é que os fornos tubulares conseguem um controlo preciso da temperatura?Desbloqueando a precisão térmica para processos críticos

- O que é um forno tubular rotativo? Obtenha Uniformidade Superior para Pós e Grânulos

- Qual tarefa principal um forno de sinterização a vácuo tubular realiza? Otimização da Síntese de Cadeias de Carbono Confinadas

- Como um forno tubular facilita a carbonização de ZIFs, evitando a oxidação? Insights de Especialistas

- Qual é a função do layout de aquecimento de cinco zonas em um DTF multizona? Domine a Precisão Térmica na Combustão

- Que tipos de materiais de tubo estão disponíveis para fornos tubulares e quais são seus limites de temperatura? Escolha o Material Certo para o Seu Laboratório