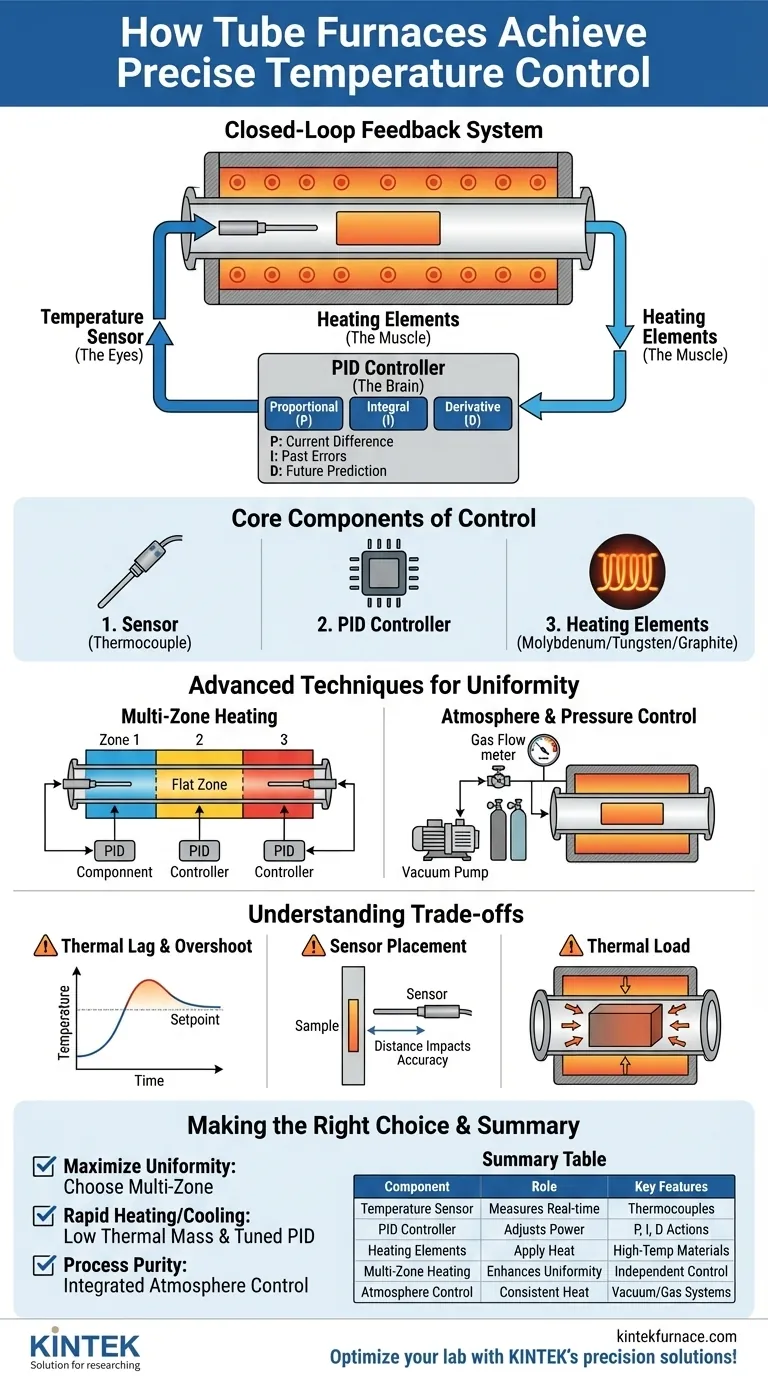

Os fornos tubulares alcançam um controlo preciso da temperatura através de uma combinação de elementos de aquecimento avançados, configurações multi-zona, sensores de alta precisão e sistemas de feedback automatizados.Estes componentes trabalham em conjunto para manter a uniformidade térmica dentro de tolerâncias apertadas (frequentemente ±1°C), adaptando-se aos requisitos do processo desde a temperatura ambiente até 2400°C.A integração de controladores lógicos programáveis com monitorização em tempo real permite ajustes dinâmicos durante processos críticos como o recozimento de semicondutores ou o teste de catalisadores, em que mesmo desvios de 0,1°C podem ter impacto nos resultados.Esta precisão é ainda mais reforçada em configurações especializadas como fornos de retorta atmosférica que adicionam a regulação do fluxo de gás ao sistema de gestão térmica.

Pontos-chave explicados:

-

Arquitetura de Aquecimento Multi-Zonas

-

Divide o forno em segmentos controlados de forma independente (tipicamente 1-12 zonas) utilizando elementos de aquecimento resistivos feitos de:

- Grafite (para temperaturas ultra-altas até 2400°C)

- Molibdénio (desempenho equilibrado em ambientes de vácuo)

- Tungsténio (estabilidade a temperaturas extremas)

- Permite a criação de gradientes de temperatura precisos (por exemplo, 5-50°C/cm) para processos como a deposição química de vapor

- Exemplo:O recozimento de bolachas semicondutoras pode utilizar o controlo de 3 zonas com uma estabilidade de ±0,5°C em cada zona

-

Divide o forno em segmentos controlados de forma independente (tipicamente 1-12 zonas) utilizando elementos de aquecimento resistivos feitos de:

-

Sistemas de controlo em circuito fechado

- Combina termopares de alta precisão (Tipo K, S) ou RTDs com algoritmos PID

-

Atinge resoluções de controlo até 0,1°C através de:

- Modulação de potência em tempo real para elementos de aquecimento

- Resposta adaptativa às alterações da carga térmica

- Compensação para aberturas de porta/carga de material

- Crítico para processos como o ensaio de catalisadores, em que a cinética da reação é sensível à temperatura

-

Integração da atmosfera

- Em fornos de retorta de atmosfera Os caudais de gás são sincronizados com os perfis térmicos

-

As caraterísticas incluem:

- Controladores de caudal mássico para gases reactivos/inertes

- Regulação da pressão (±0,01 psi) para evitar variações na transferência de calor

- Sistemas de pré-aquecimento de gás para manter o equilíbrio térmico

-

Engenharia de uniformidade térmica

-

Atinge uma uniformidade de ±1°C através de:

- Espaçamento e isolamento optimizados dos elementos

- Zonas de arrefecimento activas para controlo do gradiente

- Mecanismos de rotação em projectos de tubos rotativos

- Essencial para a sinterização de cerâmica onde o aquecimento desigual provoca fissuras

-

Atinge uma uniformidade de ±1°C através de:

-

Personalização específica da aplicação

-

Configurações adaptadas ao processo:

- Rampa em várias etapas para estudos de pirólise de biomassa

- Capacidades de arrefecimento rápido para investigação metalúrgica

- Câmaras transparentes para monitorização ótica in-situ

-

Configurações adaptadas ao processo:

A precisão silenciosa destes sistemas permite avanços desde a síntese de nanomateriais até à investigação de energias renováveis, provando que o controlo excecional da temperatura continua a ser a base invisível da inovação material.

Tabela de resumo:

| Caraterística | Função | Nível de precisão |

|---|---|---|

| Aquecimento multi-zonas | Controlo independente da temperatura em zonas segmentadas | ±0,5°C por zona |

| Sistemas PID de malha fechada | Ajustes em tempo real através de termopares/RTDs e algoritmos adaptativos | Resolução de 0,1°C |

| Integração da atmosfera | Regulação sincronizada do fluxo de gás e da pressão com perfis térmicos | Controlo de pressão de ±0,01 psi |

| Projeto de uniformidade térmica | Isolamento optimizado, zonas de arrefecimento e mecanismos de rotação | ±1°C em toda a câmara |

| Configurações personalizadas | Rampas, arrefecimento ou monitorização personalizados para aplicações específicas | Dependente do processo |

Eleve a sua investigação com fornos tubulares concebidos com precisão

Na KINTEK, combinamos I&D de ponta com fabrico próprio para fornecer fornos tubulares que cumprem os requisitos de controlo térmico mais exigentes.Quer esteja a trabalhar no recozimento de semicondutores, em processos CVD ou na síntese de materiais avançados, os nossos

Fornos de mufla

,

Fornos tubulares

e

Fornos de retorta com atmosfera

oferecem uma precisão inigualável (±0,1°C) e personalização.

Porquê escolher a KINTEK?

- Personalização profunda:Soluções personalizadas para necessidades de processo únicas

- Suporte de ponta a ponta:Desde a conceção até à otimização pós-instalação

- Fiabilidade comprovada:A confiança dos principais institutos de investigação e fabricantes

Contacte hoje os nossos especialistas em térmica para discutir os requisitos do seu projeto e descobrir como as nossas soluções podem melhorar as capacidades do seu laboratório.

Produtos que poderá estar à procura:

Explorar sistemas de processamento térmico compatíveis com vácuo

Ver janelas de observação de alto vácuo para monitorização de processos

Descubra as passagens de vácuo de precisão para aplicações sensíveis

Saiba mais sobre sistemas MPCVD avançados para síntese de diamantes

Procurar válvulas de alto vácuo para sistemas de atmosfera controlada

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais