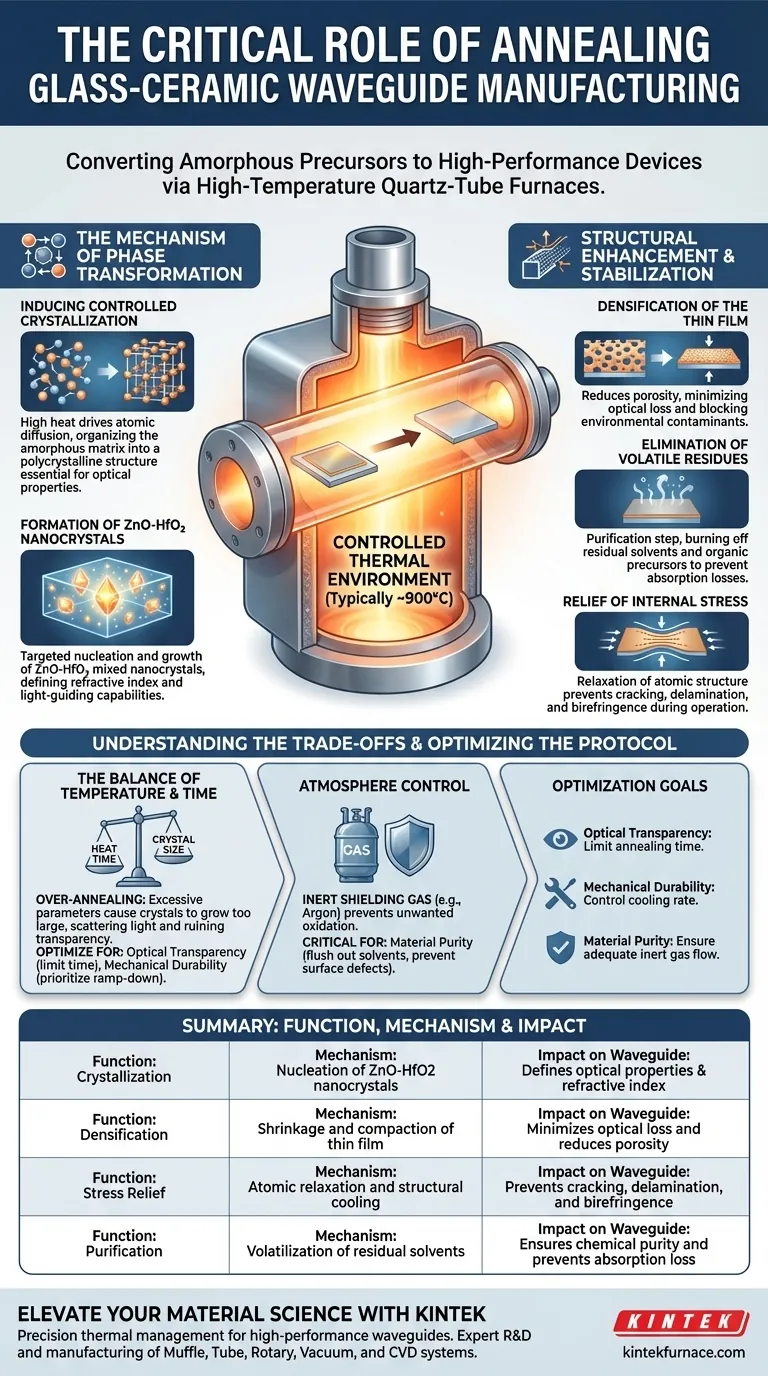

O tratamento de recozimento serve como a etapa crítica de transição de fase que converte um precursor bruto e amorfo em uma vitrocerâmica de guia de onda de alto desempenho. Ao submeter o material a um ambiente térmico controlado — tipicamente em torno de 900°C — o forno facilita a nucleação e o crescimento de nanocristais mistos específicos de ZnO-HfO2. Além da cristalização, este processo estabiliza mecanicamente o dispositivo, densificando o filme fino, eliminando solventes residuais e aliviando tensões estruturais internas.

O processo de recozimento em um forno de tubo de quartzo de alta temperatura é o momento definidor em que o guia de onda adquire sua funcionalidade óptica. Ele transforma o material de um estado frágil e amorfo em uma estrutura policristalina robusta através de gerenciamento térmico preciso e alívio de tensões.

O Mecanismo de Transformação de Fase

Indução de Cristalização Controlada

A função principal do forno é mudar o estado do material. O alto calor impulsiona a difusão e rearranjo atômico, forçando os átomos dentro da matriz amorfa a se organizarem em uma rede estruturada.

Isso cria uma estrutura policristalina que é essencial para as propriedades ópticas específicas do guia de onda.

Formação de Nanocristais de ZnO-HfO2

Especificamente para guias de onda de vitrocerâmica, o forno visa a formação de nanocristais mistos de ZnO-HfO2.

O ambiente de 900°C fornece a energia de ativação exata necessária para que esses cristais específicos nucleiem e cresçam dentro da matriz de vidro, influenciando diretamente o índice de refração e as capacidades de guia de luz do dispositivo.

Aprimoramento e Estabilização Estrutural

Densificação do Filme Fino

Antes do recozimento, o filme depositado é frequentemente poroso ou pouco compactado. A alta temperatura faz com que o filme encolha e se compacte.

Essa densificação reduz a porosidade, o que é vital para minimizar a perda óptica e evitar que contaminantes ambientais entrem na camada do guia de onda.

Eliminação de Resíduos Voláteis

O processo de fabricação frequentemente deixa para trás solventes residuais ou precursores orgânicos.

O calor de recozimento atua como uma etapa de purificação, queimando ou evaporando efetivamente essas impurezas. Isso garante que o guia de onda final seja quimicamente puro, evitando perdas de absorção durante a transmissão de luz.

Alívio de Tensão Interna

Os processos de deposição podem introduzir tensão mecânica significativa no filme fino.

O recozimento relaxa a estrutura atômica, aliviando tensões residuais. Sem esta etapa, o guia de onda seria propenso a rachaduras, delaminação ou birrefringência (dupla refração indesejada) durante a operação.

Compreendendo os Compromissos

O Equilíbrio entre Temperatura e Tempo

Embora o alto calor seja necessário, é uma faca de dois gumes. O excesso de recozimento (tempo ou temperatura excessivos) pode fazer com que os nanocristais cresçam demais.

Se os cristais excederem um certo tamanho, eles começam a espalhar a luz em vez de guiá-la, arruinando a transparência óptica do guia de onda.

Controle da Atmosfera

O ambiente dentro do tubo é tão crítico quanto o calor. Como observado nas operações gerais de fornos, a presença de oxigênio em altas temperaturas pode degradar certas propriedades semicondutoras.

O uso de um gás de blindagem inerte como o argônio evita oxidação indesejada. No entanto, a falha em manter essa atmosfera inerte pode levar a defeitos superficiais que comprometem a estabilidade do guia de onda.

Otimizando o Protocolo de Recozimento

Para obter os melhores resultados, você deve alinhar os parâmetros do forno com suas métricas de desempenho específicas.

- Se o seu foco principal é Transparência Óptica: Limite estritamente o tempo de recozimento a 900°C para evitar que os nanocristais de ZnO-HfO2 cresçam o suficiente para causar espalhamento de luz.

- Se o seu foco principal é Durabilidade Mecânica: Priorize a taxa de resfriamento (fase de resfriamento) para garantir o máximo alívio de tensões e densificação do filme sem introduzir choque térmico.

- Se o seu foco principal é Pureza do Material: Garanta fluxo de gás adequado (como Argônio) para eliminar solventes volatilizados e prevenir oxidação superficial durante a fase de alto calor.

Dominar a curva de recozimento é a chave para equilibrar a integridade estrutural com o desempenho óptico impecável.

Tabela Resumo:

| Função | Mecanismo | Impacto no Guia de Onda |

|---|---|---|

| Cristalização | Nucleação de nanocristais de ZnO-HfO2 | Define propriedades ópticas e índice de refração |

| Densificação | Encolhimento e compactação do filme fino | Minimiza perda óptica e reduz porosidade |

| Alívio de Tensão | Relaxamento atômico e resfriamento estrutural | Previne rachaduras, delaminação e birrefringência |

| Purificação | Volatilização de solventes residuais | Garante pureza química e previne perda por absorção |

Eleve sua Ciência de Materiais com a KINTEK

O gerenciamento térmico de precisão é a diferença entre um precursor frágil e um guia de onda de alto desempenho. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, adaptados para os ambientes de laboratório mais exigentes.

Se você precisa de controle rigoroso da atmosfera com gases inertes ou taxas de aquecimento precisas para o crescimento de nanocristais, nossos fornos de alta temperatura personalizáveis oferecem a confiabilidade de que você precisa.

Pronto para otimizar seu protocolo de recozimento? Entre em contato com a KINTEK hoje mesmo para discutir os requisitos do seu projeto exclusivo com nossos especialistas técnicos.

Guia Visual

Referências

- Subhabrata Ghosh, S.N.B. Bhaktha. Optical Gain in Eu-Doped Hybrid Nanocrystals Embedded SiO2-HfO2-ZnO Ternary Glass-Ceramic Waveguides. DOI: 10.3390/spectroscj3010003

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno de mufla para laboratório

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Qual é o principal benefício dos fornos tubulares horizontais? Alcance Uniformidade Térmica Superior para Seus Materiais

- Qual é a função do encapsulamento a vácuo de quartzo no CVT de RhSeCl? Dominando o Crescimento de Cristais Puros

- Qual o papel de um forno tubular na síntese de NaRu2O4? Domine a Reação de Estado Sólido e a Pureza de Fase

- Quais são as limitações dos fornos tubulares horizontais? Gerenciamento de Desafios de Espaço, Temperatura e Manuseio

- Quais são as principais vantagens de usar um forno tubular em ambientes industriais e laboratoriais? Alcance Controle Preciso de Temperatura e Atmosfera

- Quais são as principais aplicações dos fornos de tubo a vácuo na ciência dos materiais? Desbloqueie a Precisão na Síntese e Tratamento Térmico de Materiais

- Qual o papel de um forno tubular de alta temperatura na conversão de precursores em NPC@MoS2?

- Como um forno tubular de três zonas facilita a síntese de nanofios de germânio? Obtenha Resultados de SVG de Alta Qualidade