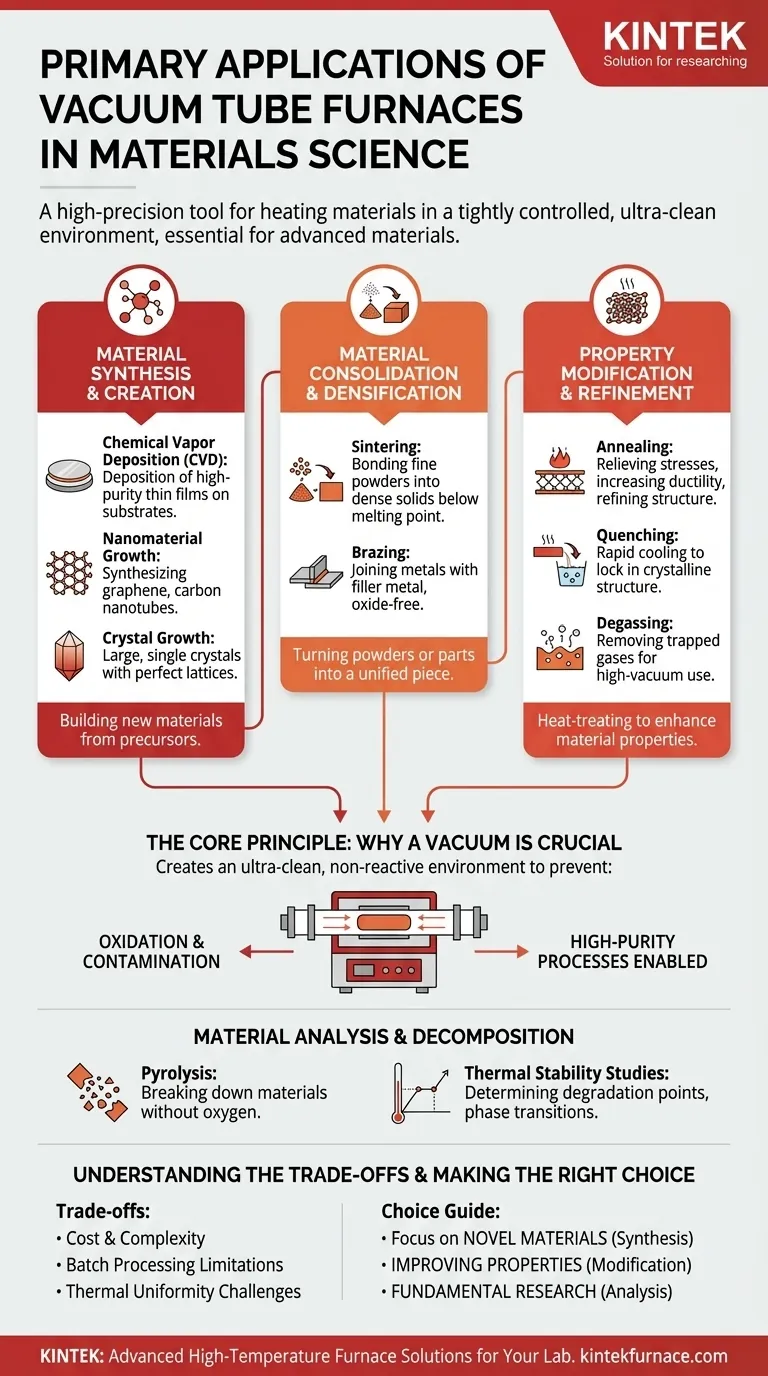

Em sua essência, um forno de tubo a vácuo é uma ferramenta de alta precisão usada para aquecer materiais em uma atmosfera rigorosamente controlada. Suas principais aplicações na ciência dos materiais se enquadram em três categorias principais: sintetizar novos materiais, como nanomateriais e filmes finos; modificar as propriedades de materiais existentes por meio de tratamento térmico; e analisar como os materiais se comportam em temperaturas extremas sem a interferência do ar.

O valor essencial de um forno de tubo a vácuo não é meramente sua capacidade de atingir altas temperaturas, mas seu poder de criar um ambiente ultralimpo e não reativo. Esse controle sobre a atmosfera é o que possibilita a criação e o processamento de materiais avançados cujas propriedades sensíveis seriam de outra forma destruídas pela oxidação ou contaminação.

O Princípio Central: Por Que o Vácuo é Crucial

Para entender as aplicações do forno, é preciso primeiro compreender por que o ambiente de vácuo (ou gás controlado) é tão crítico. Em altas temperaturas, os materiais tornam-se altamente reativos.

Prevenção de Oxidação e Contaminação

A maioria dos materiais, especialmente metais, reage rapidamente com o oxigênio do ar quando aquecida. Esse processo, a oxidação, forma uma camada superficial indesejada (como ferrugem) que degrada as propriedades estruturais, elétricas e químicas do material.

Um forno de tubo a vácuo remove o ar, eliminando assim o oxigênio e outros gases reativos. Isso cria um ambiente imaculado, garantindo que o material que está sendo processado permaneça puro.

Possibilitando Processos de Alta Pureza

Para aplicações em semicondutores, aeroespacial e implantes médicos, até mesmo a contaminação microscópica pode levar à falha do componente. Um ambiente a vácuo impede que partículas em suspensão e gases reativos se integrem à estrutura do material, o que é essencial para alcançar a pureza e o desempenho necessários.

Principais Processos Possibilitados por Fornos a Vácuo

O ambiente controlado de um forno de tubo a vácuo possibilita uma série de processos térmicos especializados que são impossíveis de realizar em um forno convencional.

Síntese e Criação de Materiais

Isso envolve a construção de novos materiais a partir de precursores químicos.

- Deposição Química de Vapor (CVD): Gases são introduzidos no tubo aquecido, onde reagem e depositam um filme fino sólido e de alta pureza sobre um substrato. Isso é fundamental para a fabricação de semicondutores e revestimentos protetores.

- Crescimento de Nanomateriais: O forno fornece a temperatura precisa e as condições atmosféricas necessárias para sintetizar materiais como grafeno e nanotubos de carbono para eletrônicos e aplicações de energia de próxima geração.

- Crescimento de Cristais: O aquecimento controlado e o resfriamento lento dentro do forno permitem o crescimento de cristais únicos e grandes com uma estrutura de rede perfeita, usados em óptica e eletrônica.

Consolidação e Densificação de Materiais

Esses processos transformam pós ou peças separadas em um objeto sólido e unificado.

- Sinterização: Pós finos (cerâmicos ou metálicos) são aquecidos abaixo de seu ponto de fusão. No vácuo, as partículas se ligam e se fundem, formando um objeto sólido e denso. Isso é usado para criar componentes cerâmicos fortes e peças metálicas de precisão por meio da metalurgia do pó.

- Brasagem: Dois ou mais itens metálicos são unidos usando um metal de enchimento. O aquecimento do conjunto a vácuo garante uma junta limpa, forte e livre de óxidos, o que é fundamental para componentes aeroespaciais.

Modificação e Refinamento de Propriedades

Esta é a prática de tratar termicamente um material para alterar sua microestrutura interna e aprimorar suas propriedades.

- Recozimento (Annealing): Um material é aquecido e depois resfriado lentamente para aliviar tensões internas, aumentar a ductilidade e refinar sua estrutura de grão. Esta é uma etapa comum na fabricação de semicondutores.

- Têmpera (Quenching): Um material é aquecido a uma temperatura específica e depois resfriado rapidamente. Esse processo, realizado a vácuo para evitar reações superficiais, pode fixar uma estrutura cristalina desejada para aumentar a dureza.

- Degaseificação: Aquecer um material a vácuo efetivamente "ferve" os gases retidos ou dissolvidos. Isso é vital para materiais usados em sistemas de alto vácuo, como os usados no espaço ou em aceleradores de partículas.

Análise e Decomposição de Materiais

Esses fornos também são ferramentas analíticas para entender o comportamento dos materiais.

- Pirólise: Um material é decomposto pelo calor na ausência de oxigênio. Isso permite que os pesquisadores estudem seus componentes constituintes ou produzam outras substâncias valiosas.

- Estudos de Estabilidade Térmica: Os cientistas podem determinar com precisão as temperaturas nas quais um material começa a se degradar, derreter ou sofrer uma transição de fase, fornecendo dados críticos para aplicações de engenharia.

Entendendo as Compensações

Embora poderosos, os fornos de tubo a vácuo não são uma solução universal. Sua especificidade vem com considerações importantes.

Custo e Complexidade

Estes são sistemas sofisticados que exigem bombas de vácuo caras, vedações robustas e controladores complexos. Seu custo inicial e manutenção são significativamente mais altos do que os fornos atmosféricos padrão.

Limitações de Processamento em Lote

A maioria dos fornos de tubo é projetada para processamento em lote, o que significa que eles só podem processar uma quantidade limitada de material por vez. Isso os torna ideais para pesquisa, desenvolvimento e produção em pequena escala, mas muitas vezes inadequados para fabricação em grande volume.

Desafios de Uniformidade Térmica

Atingir uma temperatura perfeitamente uniforme em todo o comprimento do tubo de processamento pode ser difícil. Isso requer um projeto de forno cuidadoso, calibração e, às vezes, aquecimento multizona para garantir resultados consistentes, especialmente para amostras maiores.

Fazendo a Escolha Certa para Seu Objetivo

A decisão de usar um forno de tubo a vácuo deve ser guiada pelos requisitos específicos do material e pelo resultado desejado.

- Se o seu foco principal é criar materiais novos e de alta pureza: Um forno a vácuo é essencial para processos como CVD, síntese de nanomateriais e crescimento de cristais únicos.

- Se o seu foco principal é melhorar as propriedades de materiais existentes: O forno fornece o ambiente controlado necessário para tratamentos térmicos críticos, como recozimento a vácuo, sinterização e brasagem.

- Se o seu foco principal é pesquisa fundamental: O controle preciso de temperatura e atmosfera o torna uma ferramenta analítica indispensável para estudar decomposição térmica, transições de fase e cinética de reação.

Em última análise, um forno de tubo a vácuo é o instrumento essencial para manipular a matéria com alta precisão, livre da interferência imprevisível da atmosfera.

Tabela de Resumo:

| Categoria de Aplicação | Processos Chave | Usos Comuns |

|---|---|---|

| Síntese de Material | CVD, Crescimento de Nanomateriais, Crescimento de Cristais | Semicondutores, Eletrônicos, Óptica |

| Modificação de Propriedades | Recozimento, Sinterização, Brasagem | Aeroespacial, Implantes Médicos, Metalurgia do Pó |

| Análise de Material | Pirólise, Estudos de Estabilidade Térmica | Pesquisa, Estudos de Decomposição |

Pronto para aprimorar sua pesquisa de materiais com precisão? A KINTEK oferece soluções avançadas de fornos de alta temperatura, incluindo Fornos de Tubo a Vácuo, Sistemas CVD/PECVD e mais, apoiadas por profunda personalização para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossa experiência em P&D e fabricação interna pode fornecer resultados confiáveis e livres de contaminação para seu laboratório!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança