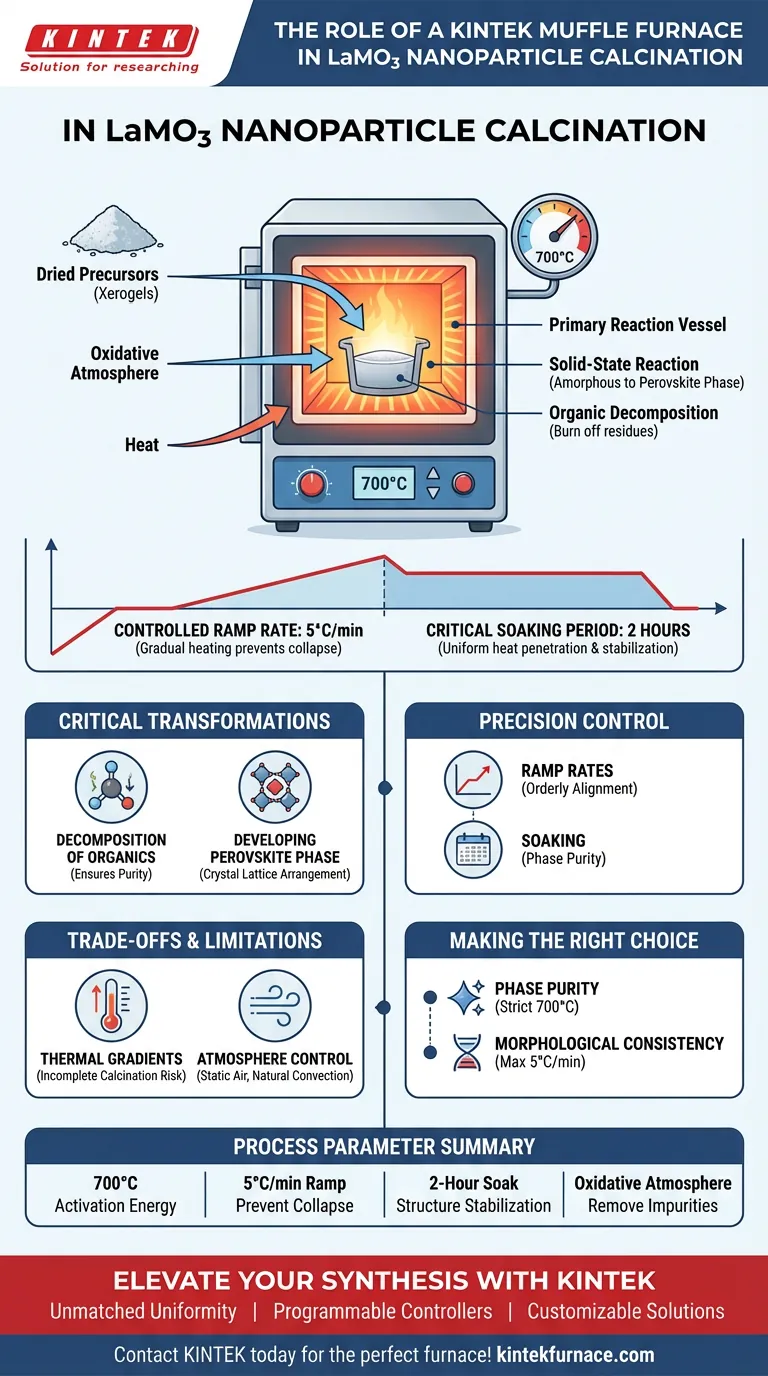

Um forno mufla de laboratório funciona como o vaso de reação principal para transformar precursores secos em nanopartículas cristalinas de LaMO3 (onde M = Cr, Mn ou Co). Ele fornece o ambiente oxidativo de alta temperatura necessário para aquecer as amostras a exatamente 700°C a uma taxa controlada de 5°C por minuto, seguido por um período crítico de imersão de 2 horas.

O forno mufla impulsiona a reação de estado sólido que converte xerogeis amorfos em cristais de perovskita de fase pura. Ao controlar precisamente o perfil térmico, ele garante a decomposição completa de resíduos orgânicos, ao mesmo tempo que estabiliza a estrutura final da nanopartícula.

Facilitando Transformações Químicas Críticas

O forno mufla não é simplesmente um aquecedor; é o ambiente onde a identidade química do material é finalizada.

Decomposição de Componentes Orgânicos

A síntese de nanopartículas de LaMO3 geralmente começa com um precursor contendo elementos orgânicos, muitas vezes na forma de um xero gel.

O forno mufla fornece o ambiente oxidativo necessário para queimar completamente esses aglutinantes e resíduos orgânicos. Sem esta etapa, impurezas carbonáceas permaneceriam, comprometendo a pureza do nanomaterial final.

Desenvolvimento da Fase Cristalina de Perovskita

A função principal do forno é fornecer a energia necessária para a cristalização.

A 700°C, o precursor amorfo sofre uma reação de estado sólido, reorganizando sua estrutura atômica na rede ordenada da fase perovskita. Este tratamento térmico é o que distingue fisicamente a nanopartícula final de LaMO3 do gel seco inicial.

Garantindo a Pureza de Fase

A obtenção de uma fase cristalina pura depende da aplicação consistente de calor.

O controle de temperatura de alta precisão do forno garante que toda a amostra atinja a energia de ativação necessária para a reação, prevenindo a formação de fases secundárias ou incompletas.

O Papel dos Parâmetros de Controle de Precisão

A qualidade das nanopartículas é ditada pelo perfil térmico específico executado pelo forno.

Taxas de Aquecimento Controladas

O forno deve aderir a uma taxa de aquecimento rigorosa de 5°C por minuto.

Aquecer muito rapidamente pode causar colapso estrutural ou taxas de reação irregulares no material. Um aquecimento controlado permite a liberação gradual de voláteis e o alinhamento ordenado da rede cristalina.

A Importância do Período de Imersão

Uma vez atingida a temperatura alvo, o forno mantém uma imersão de 2 horas.

Este tempo de permanência permite que o calor penetre no núcleo da amostra, garantindo que a reação de estado sólido seja concluída uniformemente em todo o lote. Ele estabiliza a estrutura cristalina antes que o processo de resfriamento comece.

Compreendendo as Compensações

Embora o forno mufla seja a ferramenta padrão para este processo, os usuários devem estar cientes das limitações inerentes para garantir a validade dos dados.

Gradientes Térmicos

Fornos mufla padrão podem apresentar variações de temperatura entre o centro da câmara e as paredes.

Se a amostra for colocada muito perto dos elementos de aquecimento ou da porta, a temperatura real pode desviar do ponto de ajuste de 700°C, potencialmente resultando em calcinação incompleta ou crescimento irregular de grãos.

Controle de Atmosfera

A maioria dos fornos mufla básicos opera em um ambiente de ar estático.

Embora isso seja ideal para os requisitos oxidativos da síntese de LaMO3, limita a capacidade de purgar ativamente os subprodutos da reação. Os usuários dependem da convecção natural para remover os gases evoluídos durante a decomposição orgânica.

Fazendo a Escolha Certa para o Seu Objetivo

O protocolo de calcinação é a alavanca que você puxa para ajustar as características finais de suas nanopartículas de LaMO3.

- Se o seu foco principal é a Pureza de Fase: Adira estritamente ao ponto de ajuste de 700°C, pois temperaturas mais baixas podem não desencadear totalmente a transformação na estrutura perovskita.

- Se o seu foco principal é a Consistência Morfológica: Certifique-se de que a taxa de aquecimento não exceda 5°C/min para evitar que a rápida evolução de gases danifique a estrutura porosa em desenvolvimento.

A precisão em seus parâmetros de processamento térmico é o fator mais importante na reprodução de sínteses de nanopartículas de alta qualidade.

Tabela Resumo:

| Parâmetro do Processo | Papel na Calcinação de LaMO3 | Impacto na Qualidade da Nanopartícula |

|---|---|---|

| Temperatura de 700°C | Fornece energia de ativação para reação de estado sólido | Garante a transformação da fase amorfa para perovskita |

| Taxa de Aquecimento de 5°C/min | Liberação gradual de voláteis e resíduos orgânicos | Previne colapso estrutural e promove cristalização ordenada |

| Imersão de 2 Horas | Penetração uniforme de calor e estabilização da estrutura | Garante pureza de fase e completa as transformações de estado sólido |

| Atmosfera Oxidativa | Queima aglutinantes orgânicos e resíduos de carbono | Elimina impurezas para produzir pó cristalino de alta pureza |

Eleve Sua Síntese de Nanomateriais com a KINTEK

A precisão é a espinha dorsal da produção de nanopartículas de LaMO3 de alta qualidade. A KINTEK fornece sistemas de fornos mufla, tubulares e a vácuo líderes na indústria, projetados especificamente para lidar com as rigorosas demandas de calcinação e reações de estado sólido.

Apoiados por P&D especializado e fabricação de precisão, nossos fornos de alta temperatura de laboratório oferecem:

- Uniformidade de Temperatura Incomparável: Elimine gradientes térmicos para pureza de fase consistente.

- Controladores Lógicos Programáveis: Defina facilmente taxas de aquecimento precisas (como 5°C/min) e períodos de imersão.

- Soluções Personalizáveis: Adapte tamanhos de câmara e controles de atmosfera às suas necessidades exclusivas de pesquisa.

Não deixe que o aquecimento inconsistente comprometa os resultados de sua pesquisa. Entre em contato com a KINTEK hoje mesmo para encontrar o forno perfeito para o seu laboratório!

Guia Visual

Referências

- Hongquan Zhao, Songtao Dong. Electrochemical Properties of LaMO3(M=Cr, Mn, and Co) Perovskite Materials. DOI: 10.3390/coatings14010147

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como o controle da atmosfera difere entre fornos mufla e estufas de secagem? Principais insights para a eficiência do laboratório

- Qual faixa de temperatura um forno mufla padrão pode atingir? Encontre sua faixa de calor ideal

- Qual o papel de um forno mufla em reações químicas? Alcance Processamento Térmico Preciso e Livre de Contaminação

- Qual é o mecanismo de um forno de alta temperatura na sinterização de Bi-2223? Alcance a Transformação de Fase de Precisão

- Qual é o material de revestimento de um forno mufla? Escolha o Refratário Certo para Suas Necessidades

- Quais são as características de construção e as capacidades de temperatura de um forno mufla? Principais insights para o seu laboratório

- Como um forno mufla converte goethita em hematita? Desbloqueie a Desidratação Térmica de Precisão

- Como um forno mufla de laboratório facilita a pirólise de biochar de caroço de ameixa? Otimize sua produção de carbono