Em resumo, o revestimento de um forno mufla é feito de materiais refratários projetados para suportar temperaturas extremas. Os dois materiais mais comuns usados para este fim são a isolação de fibra cerâmica de alta pureza e tijolos refratários densos, com a escolha dependendo dos requisitos de desempenho específicos do forno.

A seleção de um revestimento de forno não se trata de um único material "melhor". É uma escolha estratégica de engenharia que equilibra a necessidade de temperatura máxima, eficiência energética, velocidade operacional e durabilidade a longo prazo.

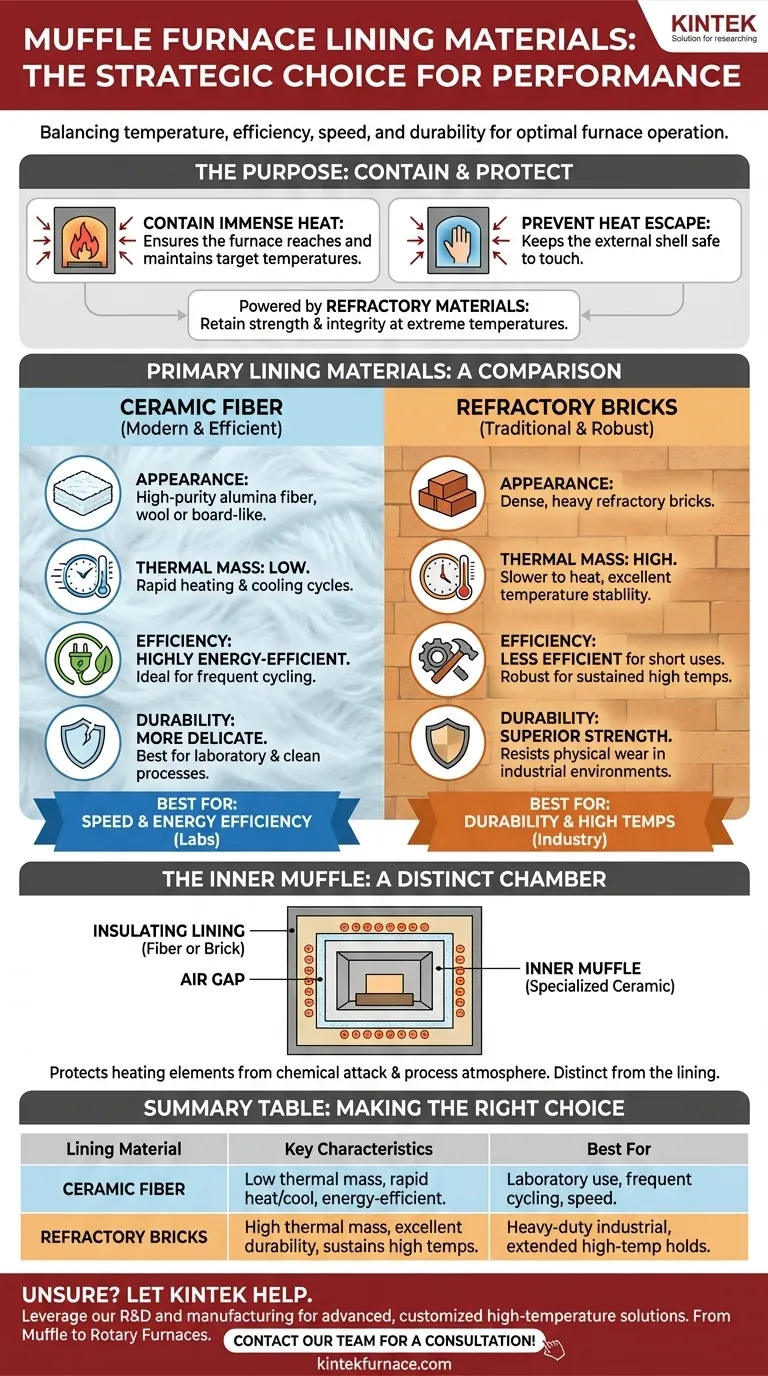

O Propósito do Revestimento de um Forno Mufla

Um revestimento de forno tem duas responsabilidades principais: conter o calor imenso dentro da câmara e evitar que esse calor escape. Um revestimento eficaz permite que o forno atinja e mantenha as temperaturas desejadas de forma eficiente, mantendo a carcaça externa segura ao toque.

O Princípio dos Materiais Refratários

Os materiais usados para esta tarefa são conhecidos como refratários. Um material refratário é aquele que mantém sua resistência física e integridade química em temperaturas muito altas. Todo o projeto de um forno de alta temperatura depende da qualidade e das propriedades de seu revestimento refratário.

Materiais de Revestimento Primários: Fibra vs. Tijolo

Os fornos mufla modernos são tipicamente construídos usando um dos dois tipos principais de revestimentos refratários: fibra cerâmica leve ou tijolos refratários densos.

Construção Moderna: Isolamento de Fibra Cerâmica

A maioria dos fornos mufla contemporâneos usa um revestimento feito de fibra de alumina de alta pureza. Este material, que se parece com uma lã densa ou placa, é um isolante excepcional.

Esses fornos são frequentemente construídos com uma carcaça de dupla camada. O revestimento interno de fibra de alumina contém o calor, enquanto um espaço de ar e o gabinete externo de aço fornecem integridade estrutural e segurança ao operador.

A baixa massa térmica da fibra cerâmica permite que o forno aqueça e esfrie muito rapidamente, tornando-o altamente eficiente em termos energéticos para processos que exigem ciclos frequentes.

Construção Tradicional: Tijolos Refratários

Para aplicações industriais pesadas ou fornos projetados para atingir temperaturas extremas (até 1800°C), o revestimento é frequentemente construído a partir de tijolos refratários.

Esses tijolos densos e pesados são extremamente duráveis e podem suportar um desgaste físico significativo. Sua alta massa térmica significa que demoram mais para aquecer, mas também retêm o calor por um longo tempo.

Esta estrutura é excepcionalmente robusta, mas geralmente é mais pesada e menos responsiva a mudanças rápidas de temperatura em comparação com fornos revestidos de fibra.

Compreendendo as Compensações

A escolha entre um revestimento de fibra ou tijolo envolve um conjunto claro de compensações de engenharia. Não existe uma opção universalmente superior; a escolha certa depende inteiramente do uso pretendido.

Massa Térmica e Eficiência

A fibra cerâmica tem uma massa térmica muito baixa. Esta é sua maior vantagem, permitindo ciclos rápidos de aquecimento e resfriamento que economizam tempo e energia.

Os tijolos refratários têm uma alta massa térmica. Isso os torna mais lentos para aquecer, mas excelentes para manter uma temperatura estável por períodos prolongados, embora sejam menos eficientes para usos curtos e repetidos.

Durabilidade e Resistência Mecânica

Os tijolos refratários oferecem resistência mecânica superior e são mais resistentes a danos físicos. Isso os torna adequados para ambientes industriais agressivos onde cargas podem ser colocadas diretamente na soleira do forno.

A fibra cerâmica é mais delicada e pode ser danificada por abrasão física ou impacto. É mais adequada para ambientes de laboratório ou processos limpos.

A Câmara Interna da Mufla

Crucialmente, o revestimento isolante é distinto da própria mufla. A mufla é uma câmara interna selada que protege os elementos de aquecimento da atmosfera da amostra (e vice-versa).

Esta câmara interna é frequentemente feita de uma cerâmica especializada, escolhida por sua resistência ao ataque químico de gases ou vapores agressivos que podem ser liberados durante um processo.

Fazendo a Escolha Certa para Sua Aplicação

Compreender esses materiais permite selecionar um forno otimizado para seu objetivo específico.

- Se seu foco principal é velocidade e eficiência energética: Escolha um forno moderno com revestimento de fibra cerâmica de alta pureza por suas capacidades rápidas de aquecimento e resfriamento.

- Se seu foco principal é durabilidade extrema e altas temperaturas sustentadas: Um forno com revestimento de tijolo refratário denso oferece robustez incomparável para uso industrial pesado.

- Se seu foco principal é processar amostras que liberam fumaça: Certifique-se de que o forno contenha uma mufla cerâmica dedicada para proteger os elementos de aquecimento e garantir a pureza do processo.

Em última análise, conhecer a função de cada material transforma sua compra de uma simples escolha em uma decisão de engenharia informada.

Tabela Resumo:

| Material de Revestimento | Características Principais | Melhor Para |

|---|---|---|

| Fibra Cerâmica | Baixa massa térmica, aquecimento/resfriamento rápido, eficiente em energia, leve | Uso laboratorial, ciclagem frequente, processos que exigem velocidade e eficiência |

| Tijolos Refratários | Alta massa térmica, excelente durabilidade, sustenta altas temperaturas, robusto | Aplicações industriais pesadas, manutenções prolongadas em alta temperatura |

Não tem certeza de qual revestimento de forno mufla é o certo para sua aplicação?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares e Rotativos, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos.

Deixe nossos especialistas ajudá-lo a selecionar ou personalizar um forno com o material de revestimento ideal para suas necessidades específicas de temperatura, eficiência e durabilidade. Entre em contato com nossa equipe hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica