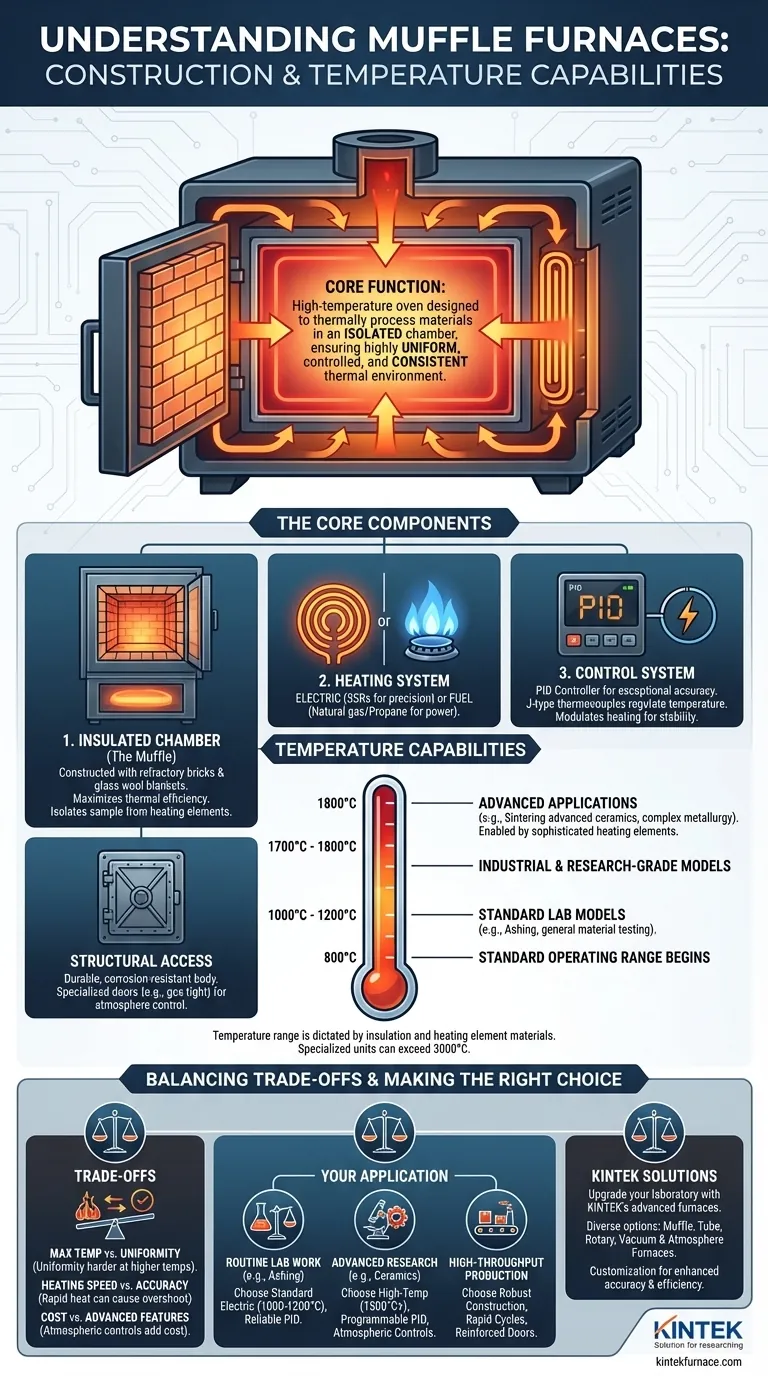

Em sua essência, um forno mufla é um forno de alta temperatura projetado para processar termicamente materiais dentro de uma câmara dedicada, ou "mufla", que isola a amostra dos efeitos diretos dos elementos de aquecimento. Esses fornos são definidos por sua construção isolada robusta, geralmente utilizando tijolos refratários, e sua capacidade de atingir temperaturas que variam de 800°C a mais de 1800°C (3272°F) para aplicações avançadas.

O verdadeiro valor de um forno mufla não é simplesmente o seu calor intenso, mas a sua capacidade de criar um ambiente térmico altamente uniforme, controlado e isolado. Isso garante que os resultados dos testes sejam precisos e os tratamentos dos materiais sejam consistentes.

Os Componentes Principais de um Forno Mufla

Entender um forno mufla começa com seus três sistemas principais: a câmara que contém o material, o sistema que gera calor e os controles que gerenciam o processo.

A Câmara Isolada (A "Mufla")

O coração do forno é a própria mufla. Esta câmara é construída a partir de materiais projetados para suportar estresse térmico extremo, como tijolos refratários.

Esta câmara é fortemente isolada, muitas vezes com mantas de lã de vidro de alta densidade, para maximizar a eficiência térmica. Este design garante que a temperatura seja uniforme em toda a câmara e minimiza a perda de calor para o ambiente externo.

Crucialmente, a mufla isola a amostra do contato direto com os elementos de aquecimento e quaisquer subprodutos de combustão em modelos a combustível, prevenindo contaminação.

O Sistema de Aquecimento

Os fornos mufla são aquecidos de uma de duas maneiras: eletricidade ou combustível.

Fornos elétricos utilizam elementos de aquecimento de alta resistência, muitas vezes gerenciados por Relés de Estado Sólido (SSRs), para um controle de temperatura limpo e altamente preciso.

Fornos a combustível utilizam gás natural, propano ou óleo para gerar calor. Embora potencialmente menos precisos que os modelos elétricos, eles podem oferecer imenso poder de aquecimento para grandes aplicações industriais.

O Sistema de Controle

O desempenho do forno depende inteiramente de seu sistema de controle. Fornos modernos utilizam um controlador PID (Proporcional-Integral-Derivativo) para regular a temperatura com precisão excepcional.

Estes controladores recebem informações de sensores de temperatura, como termopares tipo J, colocados dentro da câmara. O algoritmo PID então modula de forma inteligente os elementos de aquecimento para manter a temperatura alvo sem ultrapassagens ou quedas significativas.

Características Estruturais e de Acesso

O corpo do forno é construído para durabilidade, frequentemente utilizando materiais resistentes à corrosão para lidar com processos agressivos.

Muitos modelos incluem portas especializadas, como portas herméticas a gás, que permitem o carregamento rápido da amostra enquanto mantêm uma atmosfera específica ou pressão positiva dentro da câmara.

Compreendendo as Capacidades de Temperatura

A faixa de temperatura de um forno dita suas aplicações. Essa faixa é determinada pela qualidade de seu isolamento e, mais importante, pelos materiais utilizados em seus elementos de aquecimento.

A Faixa Operacional Padrão

A maioria dos fornos mufla opera em uma faixa de 800°C a 1800°C. A capacidade específica depende do design do modelo e do uso pretendido.

Modelos de Laboratório vs. Industriais

Fornos mufla de laboratório padrão, usados para aplicações como incineração (ashing) ou testes gerais de materiais, geralmente operam até 1000°C ou 1200°C.

Modelos industriais e de grau de pesquisa, construídos com materiais mais avançados, podem atingir com segurança 1700°C a 1800°C. Unidades especializadas e de alto custo podem até exceder 3000°C para aplicações extremas.

O Papel dos Materiais dos Elementos de Aquecimento

A capacidade dos fornos modernos de atingir 1800°C é um resultado direto dos avanços na tecnologia de elementos de aquecimento. Esses materiais sofisticados podem operar em temperaturas extremas sem degradação, possibilitando processos exigentes como sinterização de cerâmicas avançadas e tratamentos metalúrgicos complexos.

Compreendendo as Compensações (Trade-offs)

A seleção de um forno mufla requer o equilíbrio de características de desempenho. A especificação mais alta nem sempre é a melhor escolha para cada tarefa.

Temperatura Máxima vs. Uniformidade Térmica

Alcançar uma temperatura de pico muito alta é um desafio; garantir que essa temperatura seja consistente em toda a câmara é outro. Excelente uniformidade térmica é uma característica crítica para resultados repetíveis, mas torna-se mais difícil e cara de projetar em temperaturas mais altas.

Velocidade de Aquecimento vs. Precisão do Processo

Alguns modelos são projetados para aquecimento e resfriamento rápidos. Embora eficientes, isso pode ocasionalmente levar a um excesso de temperatura (overshoot), o que pode não ser adequado para materiais sensíveis. Uma rampa de temperatura mais lenta e controlada é frequentemente necessária para trabalhos de precisão.

Custo vs. Recursos Avançados

Existe uma diferença de custo significativa entre um forno básico de 1100°C e um modelo programável de 1700°C com controle de atmosfera. Recursos como controladores PID, ciclos programáveis e construção hermética a gás aumentam a complexidade e o preço, mas são essenciais para aplicações avançadas.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo deve guiar sua seleção. Concentre-se nos recursos que atendem diretamente às necessidades do seu processo.

- Se o seu foco principal for trabalho de laboratório de rotina (por exemplo, incineração, análise gravimétrica): Um forno elétrico padrão que atinge 1000°C-1200°C com um controlador PID confiável é a sua escolha mais prática e econômica.

- Se o seu foco principal for metalurgia avançada ou pesquisa em cerâmica: Você precisará de um modelo de alta temperatura (1500°C+) com um controlador programável altamente preciso e, potencialmente, controles de atmosfera.

- Se o seu foco principal for produção de alto rendimento: Procure construção robusta, ciclos de aquecimento rápidos e recursos como portas reforçadas que priorizem durabilidade e velocidade.

Em última análise, selecionar o forno mufla certo significa corresponder às suas capacidades específicas às demandas térmicas precisas do seu processo.

Tabela Resumo:

| Característica | Detalhes |

|---|---|

| Construção | Câmara isolada com tijolos refratários, elementos de aquecimento (elétrico/combustível), controladores PID, corpo resistente à corrosão |

| Faixa de Temperatura | 800°C a 1800°C (padrão), até 3000°C para unidades especializadas |

| Aplicações | Incineração (ashing), sinterização, metalurgia, pesquisa em cerâmica, produção de alto rendimento |

| Considerações Principais | Uniformidade térmica, velocidade de aquecimento, custo vs. recursos para correspondência precisa do processo |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções confiáveis como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos para maior precisão e eficiência. Entre em contato conosco hoje para discutir como nossos fornos podem otimizar seus processos térmicos!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores