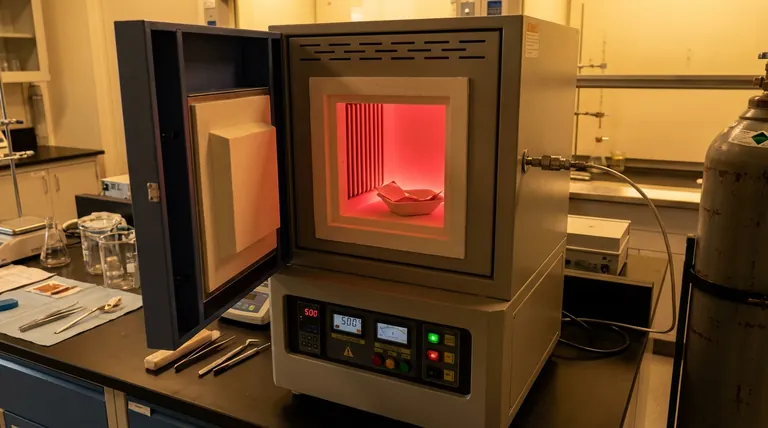

Para avaliar a resistência à oxidação de Grafeno de Camada Única em cobre (SLG/Cu), um forno mufla de alta temperatura fornece um ambiente estritamente controlado, apresentando uma atmosfera de oxigênio puro mantida a 500°C. O protocolo experimental normalmente envolve a exposição das amostras a essas condições por uma duração de 60 segundos, projetado para simular oxidação extrema e acelerada.

O forno mufla isola as variáveis de temperatura e composição atmosférica para criar um teste de estresse acelerado. Esta configuração específica permite aos pesquisadores identificar como as características físicas, como a rugosidade da superfície do substrato, influenciam diretamente os mecanismos de falha da camada de grafeno.

Definindo os Parâmetros Experimentais

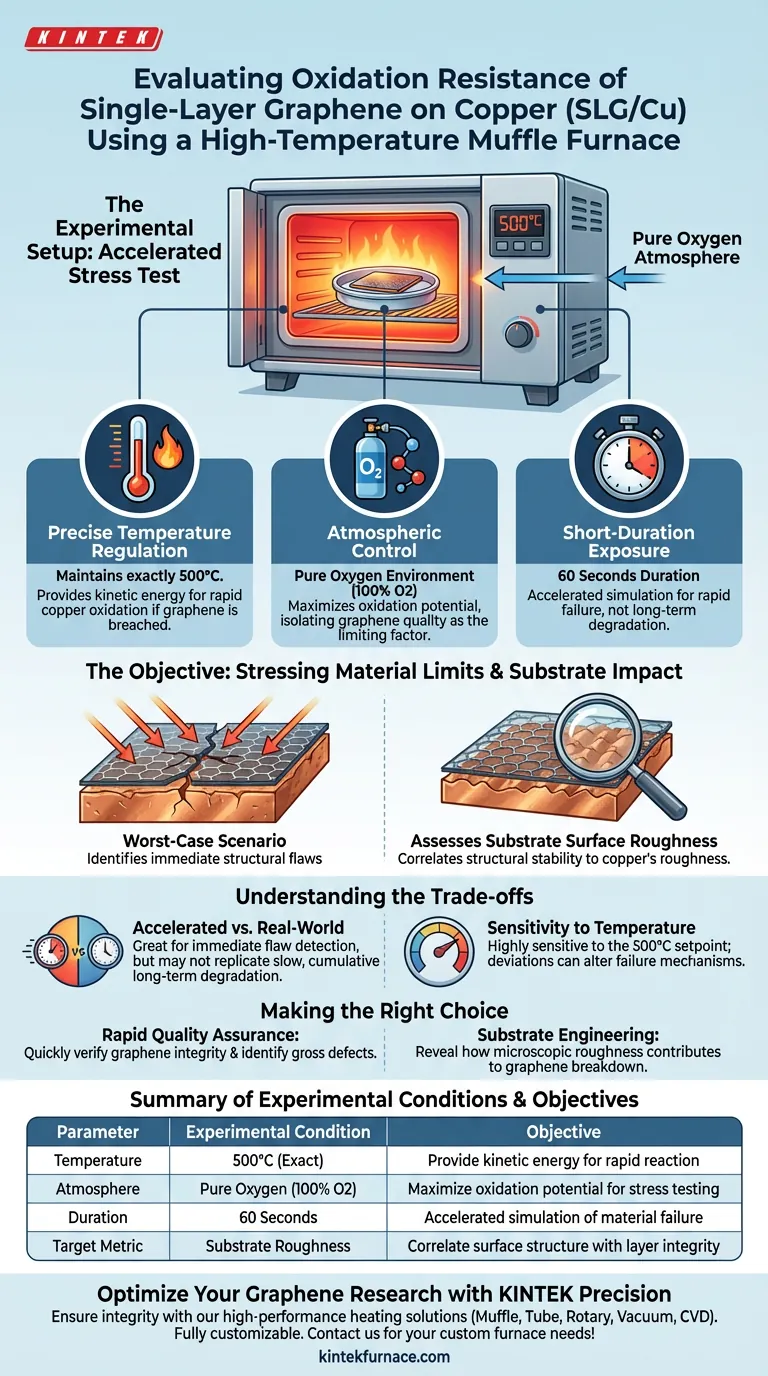

Regulação Precisa de Temperatura

O cerne deste experimento depende da manutenção de um ambiente térmico de exatamente 500°C.

Nesta temperatura, a energia cinética é suficiente para promover reações químicas rápidas entre o substrato de cobre e o oxigênio, desde que a camada protetora de grafeno seja rompida.

Controle Atmosférico

Ao contrário dos testes atmosféricos padrão, o forno mufla utiliza um ambiente de oxigênio puro.

Isso maximiza o potencial de oxidação, garantindo que o fator limitante na reação seja a qualidade protetora do grafeno, e não a disponibilidade de oxigênio.

Exposição de Curta Duração

As amostras são submetidas a este ambiente por uma breve janela de 60 segundos.

Esta curta duração caracteriza o teste como uma simulação de oxidação acelerada, visando induzir falha rápida em vez de monitorar a degradação a longo prazo.

O Objetivo do Teste Acelerado

Testando os Limites do Material

A combinação de calor de 500°C e oxigênio puro cria um cenário de "pior caso" para o material.

Isso ajuda a identificar pontos fracos na cobertura de grafeno imediatamente, em vez de esperar por processos lentos de corrosão que ocorrem ao longo de dias ou semanas.

Avaliando o Impacto do Substrato

Um objetivo principal desta condição específica é avaliar a rugosidade da superfície do substrato.

Ao observar onde a oxidação ocorre sob estas condições intensas, os pesquisadores podem correlacionar a estabilidade estrutural e os mecanismos de falha anti-oxidação diretamente com a rugosidade do cobre subjacente.

Compreendendo as Compensações

Teste Acelerado vs. Teste em Condições Reais

Este teste específico de 60 segundos a 500°C é um teste de estresse acelerado, não uma simulação de ciclo de vida.

Embora seja excelente para identificar falhas estruturais imediatas e falhas induzidas pela rugosidade, pode não replicar perfeitamente a degradação lenta e cumulativa que um material enfrenta em condições operacionais mais brandas e de longo prazo.

Sensibilidade à Temperatura

O teste é altamente sensível ao ponto de ajuste de 500°C.

Desvios na temperatura podem falhar em desencadear os mecanismos de oxidação necessários ou destruir a amostra muito rapidamente para observar os modos de falha específicos associados à rugosidade da superfície.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se esta configuração experimental se alinha com seus objetivos de pesquisa, considere seu foco analítico específico.

- Se seu foco principal é garantia de qualidade rápida: Esta configuração permite verificar rapidamente a integridade da camada de grafeno e identificar defeitos grosseiros em menos de dois minutos.

- Se seu foco principal é engenharia de substrato: Este método fornece a agressividade necessária para revelar como a rugosidade microscópica da superfície contribui para a quebra da barreira protetora de grafeno.

Esta condição experimental serve efetivamente como um filtro de alta velocidade para determinar a qualidade estrutural das interfaces SLG/Cu.

Tabela Resumo:

| Parâmetro | Condição Experimental | Objetivo |

|---|---|---|

| Temperatura | 500°C (Exato) | Fornecer energia cinética para reação rápida |

| Atmosfera | Oxigênio Puro (100% $O_2$) | Maximizar o potencial de oxidação para teste de estresse |

| Duração | 60 Segundos | Simulação acelerada de falha do material |

| Métrica Alvo | Rugosidade do Substrato | Correlacionar estrutura superficial com integridade da camada |

Otimize Sua Pesquisa de Grafeno com Precisão KINTEK

Garanta a integridade de suas interfaces SLG/Cu com nossas soluções de aquecimento de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de sistemas Mufla, Tubo, Rotativo, a Vácuo e CVD, todos totalmente personalizáveis para atender aos seus parâmetros experimentais exclusivos.

Seja para ambientes de oxigênio precisos de 500°C ou deposição complexa de vapor, nossos fornos de laboratório de alta temperatura fornecem a estabilidade térmica e o controle atmosférico essenciais para a ciência de materiais avançada.

Pronto para elevar as capacidades do seu laboratório? Entre em contato conosco hoje mesmo para discutir suas necessidades de forno personalizado!

Guia Visual

Referências

- Songsong Yao, Tongxiang Fan. Effect of Copper Surface Roughness on the High-Temperature Structural Stability of Single-Layer-Graphene. DOI: 10.3390/ma17071648

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual papel um forno de incineração de grau industrial desempenha na síntese de carvão ativado? Otimizar a Conversão de Biomassa

- Que equipamento de segurança contra incêndio deve estar disponível ao usar um forno de bancada? Equipamento Essencial para a Segurança Laboratorial

- Quais tipos de sistemas de aquecimento estão disponíveis para fornos mufla? Escolha o Elemento Certo para o Seu Laboratório

- Qual papel o forno mufla desempenha durante o recozimento esferoidizante isotérmico de aço de rolamento de alto carbono?

- Que vantagens tecnológicas os fornos mufla modernos oferecem? Alcance Precisão e Pureza no Processamento Térmico

- O que torna os fornos mufla versáteis em suas aplicações? Desbloqueie o Aquecimento de Precisão para Indústrias Diversificadas

- Que precauções se aplicam ao abrir a porta do forno em altas temperaturas? Garanta a Segurança e Previne Danos

- Por que os fornos mufla são usados para determinar o teor de umidade, cinzas e voláteis em materiais farmacêuticos? Essencial para um Controle de Qualidade Preciso