Em sua essência, um forno mufla moderno opera usando aquecimento por resistência elétrica. Embora existam diferentes marcas e configurações de forno, o sistema fundamental envolve a passagem de uma corrente elétrica através de um elemento de aquecimento especializado. O material desse elemento é o que realmente define as capacidades do forno, ditando sua temperatura máxima, vida útil e adequação para diferentes condições atmosféricas.

A distinção crítica não está entre as marcas de forno, mas entre o tipo de elemento de aquecimento elétrico usado e a construção geral do forno. Essa combinação determina a temperatura alcançável, a capacidade de controlar a atmosfera e, em última análise, se o forno é adequado para sua tarefa específica.

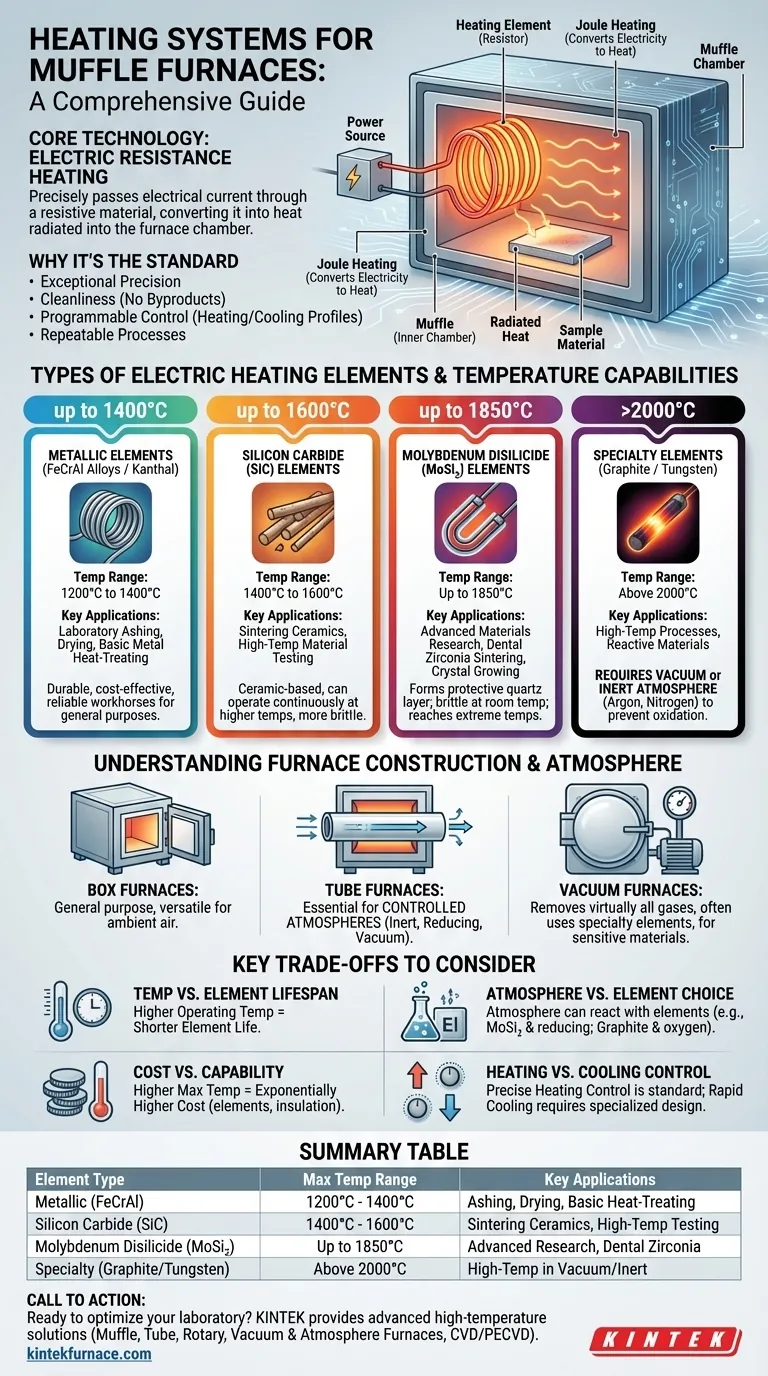

A Tecnologia Central: Aquecimento por Resistência Elétrica

Como Funciona

O aquecimento por resistência elétrica é um princípio direto e altamente eficaz. Uma corrente elétrica passa por um material que é projetado para resistir ao fluxo de eletricidade. Essa resistência converte a energia elétrica diretamente em calor, um fenômeno conhecido como aquecimento Joule.

Esse calor é então irradiado para a câmara isolada do forno, fornecendo as altas temperaturas necessárias para processos como calcinação, sinterização ou tratamento térmico de materiais. A mufla, ou câmara interna, isola o material sendo aquecido do contato direto com os elementos de aquecimento, garantindo pureza e prevenindo contaminação.

Por Que É o Padrão

Este método é o padrão da indústria para fornos mufla devido à sua precisão e limpeza excepcionais. Ao contrário do aquecimento baseado em combustão, não há subprodutos que possam contaminar a amostra. Ele permite o controle totalmente programável sobre as taxas de aquecimento, tempos de retenção e perfis de resfriamento, o que é essencial para processos científicos e de fabricação repetíveis.

Tipos de Elementos de Aquecimento Elétricos

O "sistema de aquecimento" é realmente definido pelo material usado para o elemento de aquecimento. Cada material tem uma faixa de temperatura distinta e um conjunto de propriedades.

Elementos Metálicos (Ligas FeCrAl)

As ligas de Ferro-Cromo-Alumínio, muitas vezes conhecidas pela marca Kanthal, são os cavalos de batalha dos fornos de uso geral. São duráveis, relativamente baratos e funcionam de forma confiável.

Esses elementos são ideais para aplicações que operam até aproximadamente 1200°C a 1400°C, tornando-os perfeitos para a maioria das tarefas de calcinação laboratorial, secagem e tratamento térmico básico de metais.

Elementos de Carbeto de Silício (SiC)

Para processos que exigem temperaturas mais altas, os elementos de Carbeto de Silício (SiC) são uma escolha comum. Esses elementos de base cerâmica são mais frágeis que seus equivalentes metálicos, mas podem operar continuamente em temperaturas mais elevadas.

Os elementos de SiC são tipicamente usados para aplicações na faixa de 1400°C a 1600°C, como sinterização de cerâmicas técnicas ou testes de materiais em alta temperatura.

Elementos de Dissilicieto de Molibdênio (MoSi₂)

Os elementos de Dissilicieto de Molibdênio (MoSi₂) representam o próximo nível em capacidade de temperatura. Quando aquecidos, formam uma camada protetora de vidro de quartzo (sílica) em sua superfície, permitindo-lhes suportar condições extremas.

Esses elementos permitem que os fornos atinjam temperaturas de até 1850°C. São frágeis à temperatura ambiente e são usados para pesquisa avançada de materiais, sinterização de zircônia dental e crescimento de cristais.

Elementos Especiais (Grafite ou Tungstênio)

Para os requisitos de temperatura mais extremos, os fornos podem usar elementos feitos de grafite ou metais refratários como o tungstênio. Esses materiais podem atingir temperaturas bem acima de 2000°C.

No entanto, esses elementos oxidam e queimam rapidamente se aquecidos na presença de oxigênio. Eles exigem absolutamente que o forno opere sob vácuo ou uma atmosfera de gás inerte (como argônio ou nitrogênio).

Compreendendo a Construção do Forno

O design físico do forno é tão importante quanto seu elemento de aquecimento, pois determina como o calor é aplicado e quais atmosferas podem ser usadas.

Fornos Tipo Caixa

Este é o design mais comum, apresentando uma porta de carregamento frontal e uma câmara retangular. É um forno versátil e de uso geral, adequado para uma ampla gama de aplicações onde o aquecimento em ar ambiente é aceitável.

Fornos Tubulares

Um forno tubular usa um tubo cilíndrico (muitas vezes feito de cerâmica ou quartzo) que passa pela câmara aquecida. Este design é essencial para processos que requerem uma atmosfera controlada. Gases podem ser fluídos através do tubo para criar um ambiente específico (por exemplo, inerte ou redutor), ou pode ser evacuado para criar um vácuo.

Fornos a Vácuo

Estes são sistemas altamente especializados projetados para remover praticamente todo o ar e outros gases da câmara durante o aquecimento. Isso é crítico para prevenir oxidação ou reações ao trabalhar com materiais altamente reativos ou sensíveis em altas temperaturas. Quase sempre usam elementos especiais como grafite ou tungstênio.

Principais Trocas a Considerar

Escolher um forno envolve equilibrar desempenho, longevidade e custo. Compreender essas trocas é crucial para fazer um investimento sólido.

Temperatura vs. Vida Útil do Elemento

A vida útil de um elemento de aquecimento é inversamente relacionada à sua temperatura de operação. Operar consistentemente um forno em sua temperatura máxima nominal encurtará significativamente a vida útil dos elementos de aquecimento, levando a substituições mais frequentes e caras.

Atmosfera vs. Escolha do Elemento

A atmosfera dentro do forno pode reagir com os elementos de aquecimento. Por exemplo, algumas atmosferas redutoras podem danificar elementos de MoSi₂, enquanto elementos de grafite são inteiramente dependentes de vácuo ou atmosfera inerte para evitar serem consumidos.

Custo vs. Capacidade

O custo de um forno mufla aumenta exponencialmente com sua capacidade máxima de temperatura. Um forno avaliado para 1800°C é significativamente mais caro do que um avaliado para 1200°C devido ao custo dos elementos de MoSi₂ e ao isolamento de grau superior exigido.

Controle de Aquecimento vs. Resfriamento

Fornos mufla padrão oferecem controle preciso sobre a taxa de aquecimento. No entanto, o resfriamento é tipicamente um processo passivo ou assistido por ventilador e é muito menos controlado. Alcançar taxas de resfriamento específicas e rápidas requer designs de forno especializados e mais caros.

Fazendo a Escolha Certa para Sua Aplicação

- Se o seu foco principal é trabalho laboratorial geral (abaixo de 1200°C): Um forno tipo caixa padrão com elementos metálicos (FeCrAl) duráveis e econômicos é a sua escolha mais confiável.

- Se o seu foco principal é sinterizar cerâmicas ou testar materiais (até 1700°C): Você precisará de um forno equipado com elementos de Carbeto de Silício (SiC) ou Dissilicieto de Molibdênio (MoSi₂).

- Se o seu foco principal é prevenir a oxidação ou trabalhar com materiais reativos: Um forno tubular ou a vácuo é inegociável, com a escolha do elemento (por exemplo, grafite) ditada pelas suas necessidades de temperatura e atmosfera.

Ao combinar o elemento de aquecimento e a construção do forno com sua aplicação específica, você garante resultados eficientes, confiáveis e econômicos.

Tabela Resumo:

| Tipo de Elemento de Aquecimento | Faixa de Temperatura Máxima | Aplicações Chave |

|---|---|---|

| Metálico (FeCrAl) | 1200°C - 1400°C | Calcinação laboratorial, secagem, tratamento térmico básico |

| Carbeto de Silício (SiC) | 1400°C - 1600°C | Sinterização de cerâmicas, testes de alta temperatura |

| Dissilicieto de Molibdênio (MoSi₂) | Até 1850°C | Pesquisa avançada de materiais, sinterização de zircônia dental |

| Especial (Grafite/Tungstênio) | Acima de 2000°C | Processos de alta temperatura em atmosferas de vácuo/inertes |

Pronto para otimizar seu laboratório com o forno de alta temperatura perfeito? Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais únicos. Entre em contato conosco hoje para discutir como podemos aumentar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente