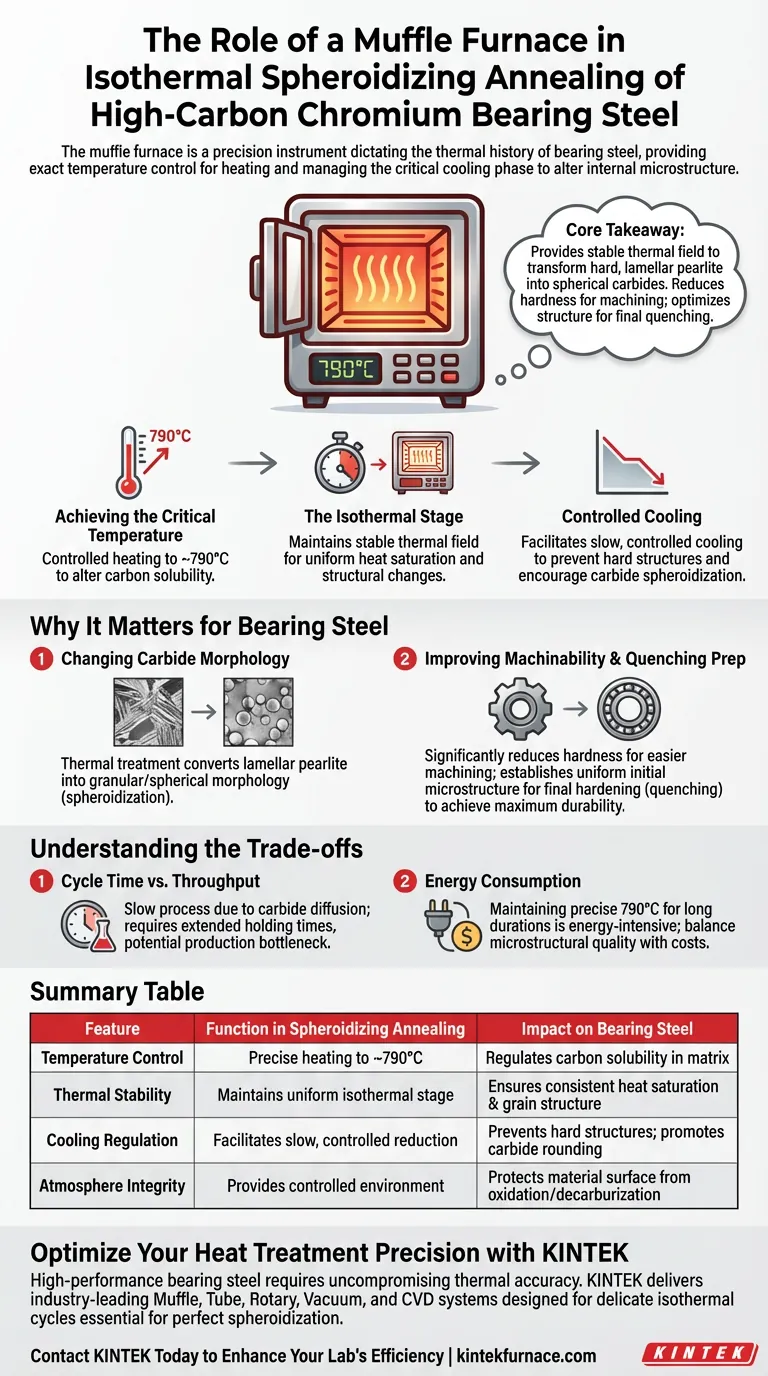

O forno mufla serve como o instrumento de precisão que dita o histórico térmico do aço de rolamento de cromo de alto carbono. Ele fornece o controle exato de temperatura necessário para aquecer o material a aproximadamente 790°C e gerencia a fase crítica de resfriamento necessária para alterar a microestrutura interna do aço.

Ponto Principal O forno mufla fornece o campo térmico estável necessário para transformar a perlita lamelar dura em carbonetos esféricos. Essa mudança estrutural específica reduz a dureza para facilitar a usinagem e otimiza a estrutura interna do aço para a têmpera final.

A Mecânica da Transformação Microestrutural

Atingindo a Temperatura Crítica

O forno atua como um ambiente controlado para aquecer amostras a um alvo específico, geralmente em torno de 790°C.

Este aquecimento preciso é o primeiro passo para alterar a solubilidade do carbono dentro da matriz do aço.

A Fase Isotérmica

Uma vez atingida a temperatura alvo, o forno mufla mantém um campo térmico estável.

Este tempo de manutenção garante que o calor sature o material uniformemente, eliminando gradientes de temperatura que poderiam levar a mudanças estruturais irregulares.

Resfriamento Controlado

A característica definidora do forno mufla neste contexto é sua capacidade de regular a curva de resfriamento.

Em vez de permitir que o aço esfrie rapidamente, o forno facilita uma redução lenta e controlada da temperatura. Essa taxa de resfriamento específica impede a reforma de estruturas duras e incentiva a transformação de carboneto desejada.

Por Que Este Processo Importa para Aço de Rolamento

Alterando a Morfologia do Carboneto

O principal objetivo químico deste processo é a esferoidização.

O tratamento térmico converte os carbonetos de uma estrutura de perlita lamelar em forma de placa para uma morfologia granular ou esférica.

Melhorando a Usinabilidade

O aço de rolamento de cromo de alto carbono é naturalmente extremamente duro e difícil de moldar.

Ao transformar os carbonetos em esferas, o tratamento com forno mufla reduz significativamente a dureza do material, tornando-o mais macio e muito mais fácil de usinar em componentes de rolamento.

Preparação para Têmpera Final

Este processo de recozimento é uma etapa preparatória, não o tratamento final.

Ele estabelece uma microestrutura inicial adequada e uniforme. Isso garante que, quando o aço passar por seu endurecimento final (têmpera), ele atinja a máxima durabilidade e confiabilidade possíveis.

Entendendo as Compensações

Tempo de Ciclo vs. Produção

O esferoidização isotérmico é inerentemente um processo lento devido à física da difusão de carbonetos.

O forno mufla requer tempos de permanência prolongados e taxas de resfriamento lentas, o que pode criar um gargalo de produção em comparação com métodos de tratamento térmico mais rápidos e menos precisos.

Consumo de Energia

Manter uma temperatura precisa de 790°C por longos períodos consome muita energia.

Você deve equilibrar o requisito estrito de perfeição microestrutural contra os custos operacionais de ciclos de forno prolongados.

Otimizando Sua Estratégia de Tratamento Térmico

Para obter o máximo do processo de recozimento esferoidizante, alinhe os parâmetros do seu forno com seus objetivos finais:

- Se o seu foco principal é a Eficiência de Usinagem: Priorize um ciclo completo de esferoidização para minimizar a dureza do material, o que prolonga a vida útil de suas ferramentas de corte.

- Se o seu foco principal é a Durabilidade do Produto Final: Garanta que o campo térmico seja perfeitamente uniforme para evitar estruturas de grãos inconsistentes que poderiam enfraquecer o rolamento após a têmpera.

A precisão no forno leva ao desempenho em campo.

Tabela Resumo:

| Recurso | Função no Recozimento Esferoidizante | Impacto no Aço de Rolamento |

|---|---|---|

| Controle de Temperatura | Aquecimento preciso para aprox. 790°C | Regula a solubilidade do carbono na matriz |

| Estabilidade Térmica | Mantém uma fase de manutenção isotérmica uniforme | Garante saturação de calor e estrutura de grãos consistentes |

| Regulação de Resfriamento | Facilita a redução lenta e controlada da temperatura | Previne estruturas duras; promove o arredondamento do carboneto |

| Integridade da Atmosfera | Fornece um ambiente controlado | Protege a superfície do material contra oxidação/descarbonetação |

Otimize a Precisão do Seu Tratamento Térmico com a KINTEK

O aço de rolamento de alto desempenho requer a precisão térmica intransigente que apenas a engenharia especializada pode fornecer. A KINTEK oferece sistemas líderes na indústria de Mufla, Tubo, Rotativo, Vácuo e CVD, todos projetados para gerenciar os delicados ciclos isotérmicos essenciais para a esferoidização perfeita.

Apoiados por nossas capacidades de P&D e fabricação de elite, oferecemos fornos de alta temperatura de laboratório totalmente personalizáveis, adaptados aos seus requisitos específicos de material. Se você pretende melhorar a usinabilidade ou garantir a durabilidade do produto final, nossa equipe está pronta para atender às suas necessidades exclusivas.

Entre em Contato com a KINTEK Hoje para Aumentar a Eficiência do Seu Laboratório

Guia Visual

Referências

- Wenwen Xu, Chaobin Lai. Effect of Rare Earth Y on Microstructure and Mechanical Properties of High-Carbon Chromium Bearing Steel. DOI: 10.3390/met14040372

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Que tipos de laboratórios usam comumente fornos mufla a vácuo? Essencial para Tratamento Térmico de Alta Pureza

- Por que o recozimento em alta temperatura em um forno mufla é essencial para cátodos de grafeno impressos em tela?

- Que tipos de análises podem ser realizadas usando um forno mufla? Testes essenciais de alta temperatura para resultados precisos

- Por que um forno de recozimento a baixa temperatura é necessário para a produção de filmes de piche de hulha? Alcançar Estabilização Precisa

- Como um sistema de aquecimento por micro-ondas se compara aos fornos de mufla tradicionais? Regeneração Rápida e Segura de Eletrólitos Sólidos

- Como os controladores de temperatura e os fornos de aquecimento elétrico facilitam diferentes modos de pirólise em sistemas de pesquisa?

- Quais condições de processo um forno mufla fornece para a engenharia reversa de aerogéis? Desbloquear a Reativação de Materiais

- Por que é necessário um forno industrial de alta temperatura para ativação química? Alcance 700°C de Precisão para Carbono