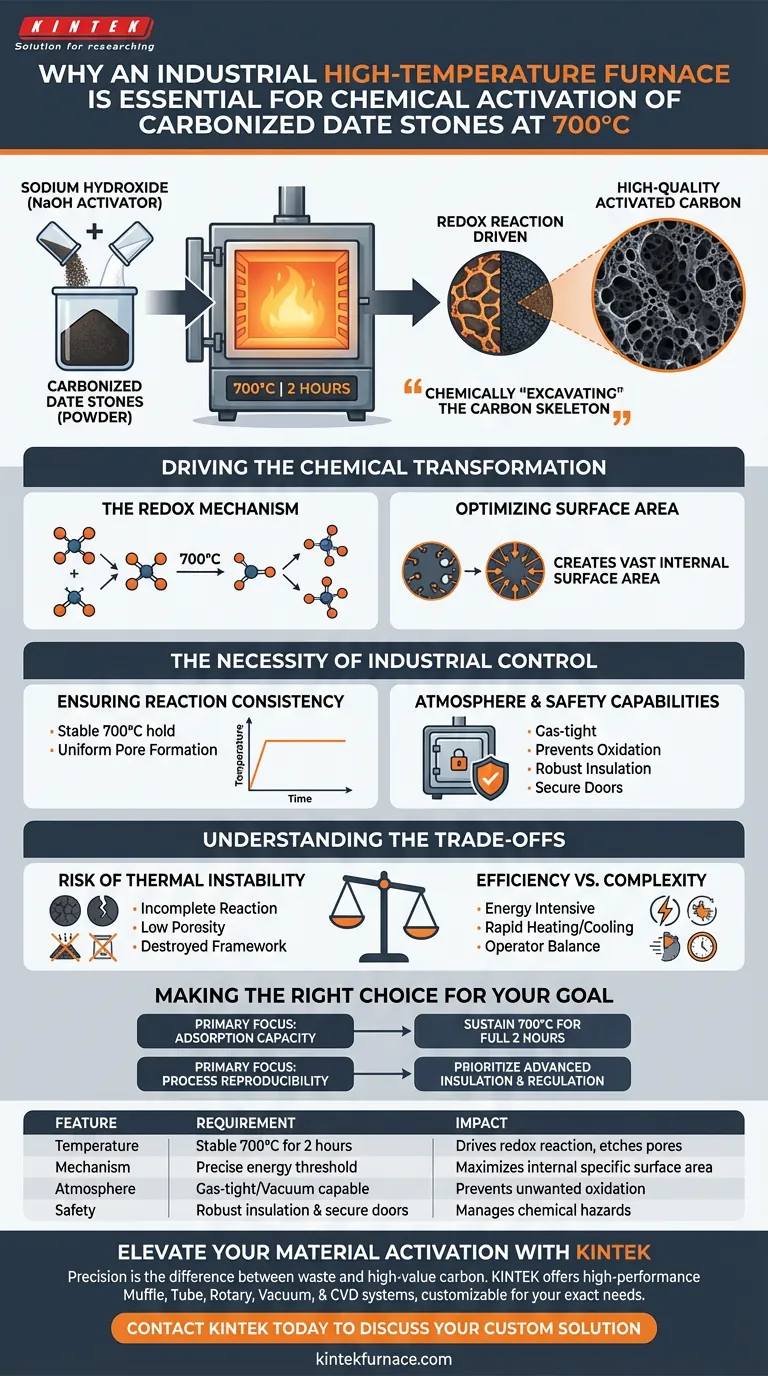

Um forno industrial de alta temperatura é estritamente necessário para impulsionar uma reação redox específica. Para ativar com sucesso caroços de tâmara carbonizados, você deve manter um ambiente consistente de 700°C por exatamente 2 horas. Essa energia térmica força o ativador químico hidróxido de sódio a reagir com a matriz de carbono, alterando fisicamente a estrutura interna do material.

O forno não apenas aquece o material; ele fornece o limiar de energia preciso necessário para "escavar" quimicamente o esqueleto de carbono. Esse processo cria a vasta área superficial interna que define o carvão ativado de alta qualidade.

Impulsionando a Transformação Química

O Mecanismo Redox

Em temperaturas ambientes, o pó de caroço de tâmara carbonizado e o ativador químico (hidróxido de sódio) permanecem distintos.

Você precisa de um ambiente de alta temperatura de 700°C para induzir uma reação redox. Essa reação decompõe a matriz de carbono densa, permitindo que o agente químico penetre e reestruture o material em nível molecular.

Otimizando a Área Superficial

O objetivo principal deste tratamento térmico é a expansão da área superficial específica.

À medida que a reação redox progride, ela cria poros no carbono. Essa otimização da estrutura de poros é o que transforma o pó inerte de caroço de tâmara em carvão ativado com alta capacidade de adsorção.

A Necessidade de Controle Industrial

Garantindo a Consistência da Reação

A ativação química depende do tempo e é sensível à temperatura.

De acordo com seus dados primários, o processo requer uma estabilização a 700°C por 2 horas. Um forno industrial é projetado para manter essa temperatura exata sem flutuações, garantindo que o agente de ativação penetre totalmente na matriz para induzir a formação uniforme de poros.

Capacidades de Atmosfera e Segurança

Fornos de alto desempenho, como modelos tubulares, oferecem a estabilidade estrutural e a estanqueidade necessárias.

Isso permite um controle preciso da atmosfera, o que evita oxidação indesejada do ar externo. Além disso, as unidades industriais fornecem recursos de segurança essenciais, como isolamento robusto e mecanismos de porta seguros, para gerenciar os perigos de aquecer agentes químicos a temperaturas extremas.

Compreendendo as Compensações

O Risco de Instabilidade Térmica

O uso de métodos de aquecimento não industriais ou imprecisos é um ponto comum de falha.

Se a temperatura cair abaixo de 700°C, a reação redox pode permanecer incompleta, resultando em baixa porosidade. Por outro lado, picos de temperatura descontrolados podem destruir completamente a estrutura de carbono, reduzindo o rendimento.

Eficiência vs. Complexidade

Embora eficaz, a ativação em alta temperatura consome muita energia.

Fornecedores industriais mitigam isso por meio de ciclos rápidos de aquecimento e resfriamento. No entanto, o operador deve equilibrar a necessidade de um tempo de imersão completo de 2 horas contra os custos de energia necessários para sustentar altas temperaturas.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade do seu carvão ativado, alinhe o uso do seu equipamento com seu objetivo específico:

- Se o seu foco principal é a Capacidade de Adsorção: Certifique-se de que o forno possa sustentar 700°C durante toda a duração de 2 horas para maximizar a expansão da área superficial específica.

- Se o seu foco principal é a Reprodutibilidade do Processo: Priorize um forno com isolamento avançado e regulação de temperatura para garantir estruturas de poros idênticas entre diferentes lotes.

A precisão no ambiente térmico é o fator mais crítico na conversão de resíduos de caroço de tâmara em carvão ativado de alto valor.

Tabela Resumo:

| Recurso | Requisito para Ativação Química | Impacto na Qualidade do Carbono |

|---|---|---|

| Temperatura | 700°C estável por 2 horas | Impulsiona a reação redox para criar poros |

| Mecanismo | Limiar de energia preciso | Maximiza a área superficial específica interna |

| Atmosfera | Estanque/Capaz de vácuo | Previne oxidação e degradação indesejadas |

| Segurança | Isolamento robusto e portas seguras | Gerencia perigos químicos em alto calor |

Eleve a Ativação do Seu Material com a KINTEK

A precisão no processamento térmico é a diferença entre resíduos e carvão ativado de alto valor. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de alto desempenho de Muffle, Tubo, Rotativo, Vácuo e CVD — todos personalizáveis para atender às suas necessidades exatas de ativação química.

Se você está escalando a produção ou refinando a capacidade de adsorção em escala de laboratório, nossos fornos industriais fornecem a estabilidade de temperatura e o controle de atmosfera necessários para resultados consistentes e de alto rendimento.

Pronto para otimizar seu processo de ativação? Entre em contato com a KINTEK hoje mesmo para discutir sua solução personalizada.

Guia Visual

Referências

- Nabil A. Alhemiary. Synthesis of Novel Nanocomposite CaO/AC/ZnO from Biogenic Wastes of Date Palm Seeds from The Najran Region (Saudi Arabia) and Eggshells for Degradation of Methylene Blue. DOI: 10.15379/ijmst.v11i1.3625

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como os fornos elétricos tipo caixa são aplicados na fabricação de componentes eletrônicos? Desvende o Processamento Térmico de Precisão

- Quais são os benefícios de usar um forno mufla para compósitos autolubrificantes à base de alumínio? Maximize a Dureza da Matriz

- Por que um forno mufla é usado sem gases de proteção para ligas de molibdênio? Simular Condições Reais de Oxidação

- O que garante a uniformidade de aquecimento em fornos de resistência de alta temperatura tipo caixa? Alcance um Processamento Térmico Consistente

- Como os fornos mufla ajudam as empresas farmacêuticas a cumprir as normas regulamentares? Garanta CQ preciso para aprovação FDA/EMA

- Quais são as especificações chave de um forno mufla típico? Guia Essencial para a Eficiência do Laboratório

- Quais condições de processo um forno mufla fornece para a engenharia reversa de aerogéis? Desbloquear a Reativação de Materiais

- Quais são as funções principais de um forno mufla no processo de recozimento de filmes de SnO2? Otimize o Desempenho do Seu TCO