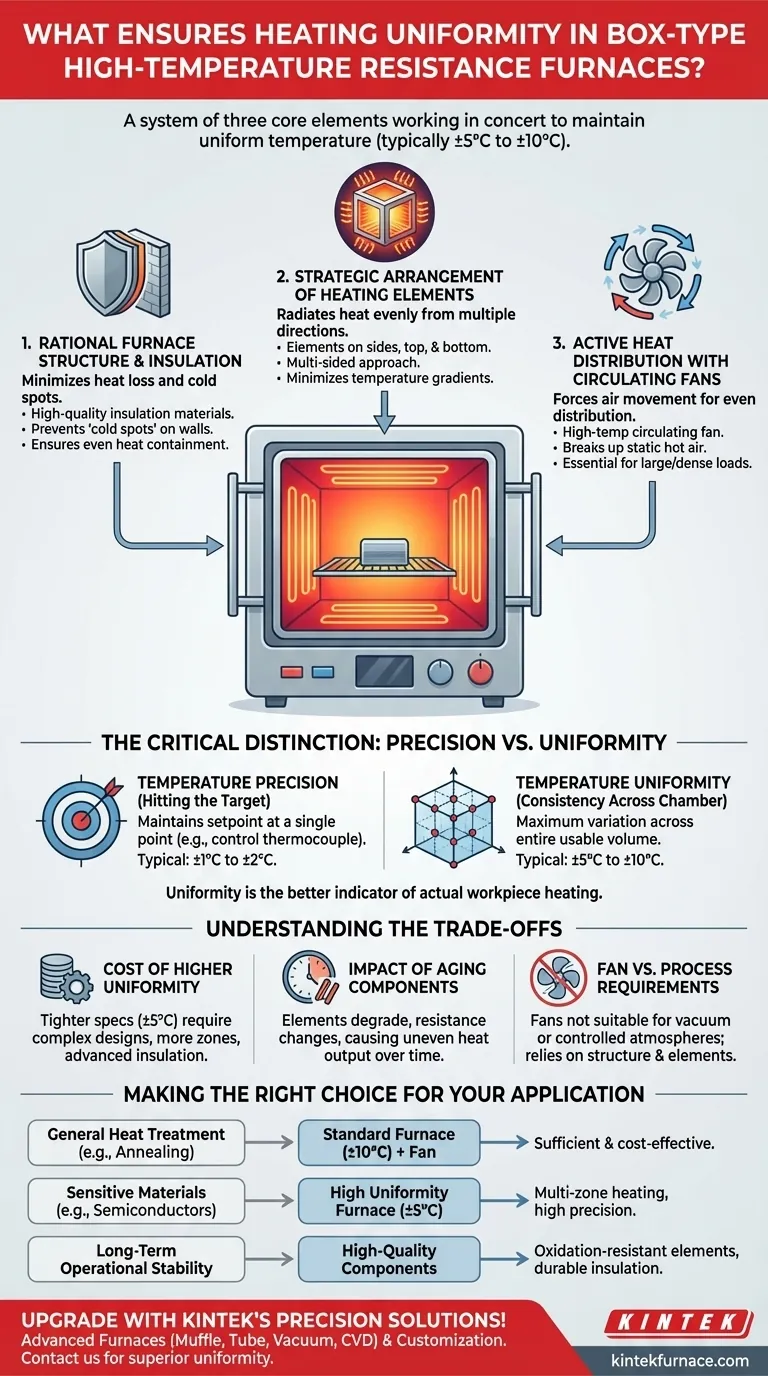

A uniformidade de aquecimento em um forno de resistência de alta temperatura tipo caixa é principalmente garantida por um sistema de três elementos centrais trabalhando em conjunto. Estes são uma estrutura de forno racionalmente projetada, o arranjo estratégico dos elementos de aquecimento e o uso de dispositivos mecânicos como ventiladores de circulação para distribuir ativamente o calor. Juntos, esses componentes geralmente mantêm a uniformidade de temperatura dentro de uma faixa de ±5°C a ±10°C em toda a câmara.

Alcançar a verdadeira uniformidade de temperatura é um desafio sistêmico que vai além de simplesmente atingir um ponto de ajuste. É o resultado de uma filosofia de design holística onde a estrutura física do forno, a colocação de suas fontes de calor e a circulação ativa de ar são todas otimizadas para eliminar pontos quentes e frios.

Os Três Pilares da Uniformidade de Aquecimento

Para entender como um forno alcança uma temperatura consistente, devemos analisar como cada componente central contribui para a distribuição da energia térmica.

Estrutura Racional do Forno e Isolamento

A câmara física é a base da uniformidade. Seu design impacta diretamente como o calor é contido e refletido.

Materiais de isolamento de alta qualidade são críticos. Eles não apenas melhoram a eficiência energética, mas também previnem a formação de "pontos frios" nas paredes do forno, garantindo que a perda de calor seja mínima e uniforme em todas as superfícies.

Arranjo Estratégico dos Elementos de Aquecimento

Simplesmente ter elementos de aquecimento potentes não é suficiente; sua colocação é primordial. O objetivo é irradiar calor uniformemente para a câmara de múltiplas direções.

Os elementos são tipicamente distribuídos nas laterais, na parte superior e, às vezes, na parte inferior do forno. Essa abordagem de aquecimento por múltiplos lados minimiza os gradientes de temperatura e garante que a peça de trabalho seja aquecida uniformemente de todos os ângulos, em vez de uma única fonte intensa.

Distribuição Ativa de Calor com Ventiladores de Circulação

Embora a radiação dos elementos faça o trabalho principal, a convecção natural é frequentemente insuficiente para garantir a uniformidade, especialmente em câmaras maiores ou com cargas densamente compactadas.

Um ventilador de circulação de alta temperatura força ativamente o movimento da atmosfera dentro do forno. Essa convecção forçada rompe as camadas estáticas de ar quente, garantindo que o calor seja fisicamente transportado para todos os cantos da câmara e ao redor da peça de trabalho para resultados mais consistentes.

A Distinção Crítica: Uniformidade vs. Precisão

Um ponto comum de confusão é a diferença entre precisão de temperatura e uniformidade de temperatura. Elas não são a mesma coisa, e entender isso é crucial para selecionar o equipamento certo.

Precisão de Temperatura: Acertando o Alvo

Precisão refere-se à proximidade com que o sistema de controle do forno pode manter a temperatura em um único ponto, geralmente onde o termopar de controle está localizado.

Sistemas de alta precisão podem frequentemente manter um ponto de ajuste dentro de ±1°C a ±2°C. Isso significa que o controlador é muito bom em ler o sensor e ajustar a potência, mas não diz nada sobre a temperatura em outras partes do forno.

Uniformidade de Temperatura: Consistência em Toda a Câmara

Uniformidade descreve a variação máxima de temperatura em todo o volume útil da câmara do forno. Uma especificação típica é ±5°C a ±10°C.

Esta métrica é um indicador muito melhor de quão uniformemente sua peça de trabalho será realmente aquecida. Um forno pode ter alta precisão, mas baixa uniformidade se tiver pontos quentes e frios.

Compreendendo as Compensações

Alcançar uma uniformidade excepcional envolve escolhas de design que vêm com implicações práticas.

O Custo de Maior Uniformidade

Especificações de uniformidade mais rigorosas (por exemplo, ±5°C ou melhor) frequentemente exigem designs mais complexos e caros. Isso pode incluir mais zonas de aquecimento com controles independentes, isolamento mais avançado e sistemas de ventilação mais potentes.

O Impacto do Envelhecimento dos Componentes

Com o tempo, os elementos de aquecimento e o isolamento podem degradar. À medida que os elementos envelhecem, sua resistência pode mudar, fazendo com que liberem calor de forma irregular. Essa degradação é uma causa primária da diminuição da uniformidade de temperatura ao longo da vida útil do forno, tornando a qualidade inicial desses componentes um fator crítico a longo prazo.

Circulação por Ventilador vs. Requisitos do Processo

Embora os ventiladores sejam excelentes para a uniformidade, eles não são adequados para todos os processos. Aplicações a vácuo ou certas atmosferas controladas podem proibir o uso de um ventilador. Nesses casos, a uniformidade depende inteiramente do design estrutural do forno e da colocação estratégica de seus elementos de aquecimento.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do forno certo depende inteiramente das exigências do seu processo específico de tratamento térmico.

- Se seu foco principal é tratamento térmico geral (por exemplo, recozimento, têmpera): Um forno padrão com uma uniformidade especificada de ±10°C e um ventilador de circulação é tipicamente suficiente e econômico.

- Se seu foco principal é o processamento de materiais sensíveis (por exemplo, semicondutores, ligas aeroespaciais): Priorize fornos com alta uniformidade certificada de ±5°C ou melhor, provavelmente com aquecimento multizona e controles de alta precisão.

- Se seu foco principal é a estabilidade operacional a longo prazo: Invista em modelos que indiquem explicitamente o uso de elementos de aquecimento de alta qualidade e resistentes à oxidação e isolamento durável para manter o desempenho por anos.

Em última análise, entender esses princípios básicos o capacita a ir além das especificações simples e selecionar um forno que ofereça os resultados consistentes que seu processo exige.

Tabela Resumo:

| Componente | Papel na Uniformidade | Principais Características |

|---|---|---|

| Estrutura do Forno e Isolamento | Minimiza a perda de calor e os pontos frios | Isolamento de alta qualidade, reflexão uniforme do calor |

| Elementos de Aquecimento | Irradia calor uniformemente de múltiplos lados | Colocação estratégica nas laterais, parte superior e inferior |

| Ventiladores de Circulação | Força o movimento do ar para distribuição uniforme | Convecção ativa para eliminar pontos quentes/frios |

| Sistema Geral | Mantém a uniformidade de temperatura | Tipicamente ±5°C a ±10°C em toda a câmara |

Atualize o processamento térmico do seu laboratório com as soluções de precisão da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos avançados de alta temperatura como Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades de personalização profunda garantem que suas necessidades experimentais exclusivas sejam atendidas com uniformidade de aquecimento superior e confiabilidade a longo prazo. Entre em contato conosco hoje para discutir como nossos fornos podem melhorar seus resultados!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho