Alterar o diâmetro dos bicos de combustão em estágio altera fundamentalmente a aerodinâmica e o perfil térmico da chama. Especificamente, reduzir o diâmetro do bico aumenta a velocidade do jato de combustível-ar, resultando em uma mistura mais intensa e uma estrutura de chama alongada. Essa mudança move fisicamente a zona de reação primária mais para dentro do tubo radiante.

Ao manipular o diâmetro do bico, você está efetivamente controlando o comprimento da chama e a localização de sua temperatura máxima. Diâmetros menores criam chamas mais rápidas e longas que atrasam a reação de alta temperatura, que é o principal mecanismo para alcançar emissões de NOx ultra baixas.

A Mecânica da Velocidade e Mistura

Aumento da Velocidade do Jato

O efeito físico mais imediato da redução do diâmetro do bico é um aumento acentuado na velocidade do jato.

Forçar o mesmo volume de combustível e ar através de uma abertura menor acelera naturalmente o fluxo.

Intensificação da Mistura

Essa velocidade aumentada leva a uma maior intensidade da mistura ar-combustível.

A energia cinética introduzida pelo jato mais rápido melhora a forma como o combustível e o oxidante interagem antes que a combustão se complete.

Impacto na Geometria da Chama

Alongamento da Forma da Chama

Um diâmetro de bico menor resulta em uma forma de chama mais alongada.

Em vez de se expandir perto da cabeça do queimador, o jato de alta velocidade empurra a estrutura da chama mais para dentro do tubo radiante.

Deslocamento da Zona de Reação

Consequentemente, a zona de temperatura mais alta não ocorre imediatamente na saída do bico.

Em vez disso, a zona de reação de alta temperatura se desloca mais para jusante. Isso evita o superaquecimento localizado perto da face de montagem do queimador e distribui a energia térmica por uma distância maior.

Perfil Térmico e Emissões

Otimização dos Gradientes de Temperatura

Ajustar o diâmetro permite otimizar o gradiente de temperatura ao longo de todo o percurso da chama.

Ao esticar a chama, você achata o pico de temperatura, evitando os pontos quentes intensos que danificam os tubos e geram poluentes.

Alcance de NOx Ultra Baixo

Essa otimização é o fator crítico para atender aos padrões de emissões de NOx ultra baixas.

Ao controlar a intensidade da mistura e atrasar a liberação da temperatura máxima, o sistema suprime as condições térmicas necessárias para a formação de NOx.

Entendendo os Compromissos

Alteração da Distribuição Geométrica

É importante reconhecer que a alteração do diâmetro do bico altera significativamente a distribuição geométrica da chama.

Embora um diâmetro menor promova o alongamento, ele muda onde o fluxo de calor é aplicado ao processo.

A Restrição do Projeto do Tubo

Você não está ajustando o queimador no vácuo; a geometria da chama deve corresponder às restrições físicas do tubo radiante.

Um gradiente otimizado para emissões ainda deve fornecer transferência de calor suficiente nas zonas corretas para sua aplicação de processo específica.

Fazendo a Escolha Certa para Seu Objetivo

Para aplicar esses princípios de forma eficaz, considere seu objetivo operacional principal:

- Se seu foco principal é Reduzir Emissões de NOx: Priorize um diâmetro de bico menor para aumentar a velocidade do jato, o que desloca a zona de alta temperatura para jusante e suprime a formação de poluentes.

- Se seu foco principal é a Uniformidade da Temperatura do Tubo: Ajuste o diâmetro para alongar a chama o suficiente para que a liberação de calor seja distribuída ao longo do comprimento do tubo, em vez de concentrada na cabeça do queimador.

Dimensionar corretamente o bico transforma a física da combustão em uma ferramenta precisa para uniformidade térmica.

Tabela Resumo:

| Alteração no Diâmetro do Bico | Velocidade do Jato | Geometria da Chama | Zona de Temperatura Máxima | Emissões de NOx |

|---|---|---|---|---|

| Diminuição (Menor) | Aumenta | Alongada / Mais Longa | Desloca-se mais para jusante | Redução Significativa |

| Aumento (Maior) | Diminui | Mais Larga / Mais Curta | Mais perto da cabeça do queimador | Aumento Potencial |

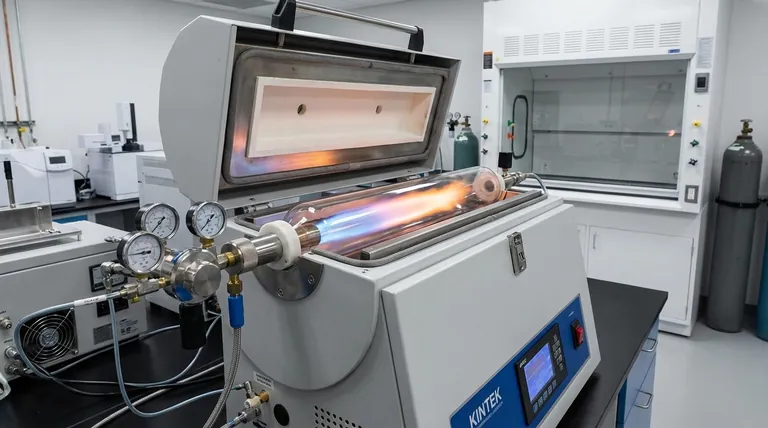

Otimize Seu Desempenho Térmico com KINTEK

O controle preciso da combustão é essencial para a longevidade de seus equipamentos e a qualidade de sua produção. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma ampla gama de soluções especializadas de alta temperatura — incluindo sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD — todos totalmente personalizáveis para seus requisitos exclusivos de perfil térmico.

Se você está procurando atingir emissões de NOx ultra baixas ou precisa de um forno projetado sob medida para seu laboratório, nossa equipe técnica está pronta para ajudar. Entre em contato conosco hoje mesmo para descobrir como nossa tecnologia avançada de aquecimento pode aprimorar a eficiência do seu processo.

Guia Visual

Referências

- Chien-Cheng Lin, Chien-Hsiung Tsai. Simulation of Staged Combustion Function in Double P-Type Radiant Tubes. DOI: 10.3390/engproc2025092094

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Quais são as vantagens de usar elementos de aquecimento de carboneto de silício? Obtenha Aquecimento de Alta Temperatura, Limpo e Eficiente

- Quais são os tipos comuns de elementos de aquecimento e acessórios de MoSi2? Descubra Formas, Graus e Benefícios

- Quais vantagens oferece a escolha do fornecedor certo de elementos de aquecimento cerâmico? Garanta um Parceiro Estratégico para o Desempenho Máximo

- Por que a limitação de corrente é importante para elementos de aquecimento? Prevenir Danos e Estender a Vida Útil

- Quais precauções devem ser tomadas durante a instalação de elementos de aquecimento? Garanta Longevidade e Desempenho

- Por que um baixo coeficiente de expansão é benéfico para elementos de aquecimento de grafite? Obtenha Estabilidade Térmica Superior

- Por que o controle preciso das diferenças de fase da corrente de entrada do eletrodo é fundamental? Garanta a uniformidade térmica hoje

- Como os elementos de aquecimento de MoSi2 são usados no tratamento térmico de metais? Obtenha um Tratamento Térmico Superior para Metais