Em resumo, um baixo coeficiente de expansão é benéfico para elementos de aquecimento de grafite porque garante que eles mantenham sua forma e integridade estrutural quando submetidos a mudanças extremas de temperatura. Essa estabilidade dimensional previne estresse mecânico, rachaduras e falhas prematuras, levando a uma vida útil mais longa e confiável.

A questão central não é apenas a expansão, mas o estresse repetido causado pelo ciclo térmico. Um baixo coeficiente de expansão térmica (CTE) torna um material resistente a esse estresse, traduzindo-se diretamente em maior confiabilidade e longevidade para o elemento de aquecimento.

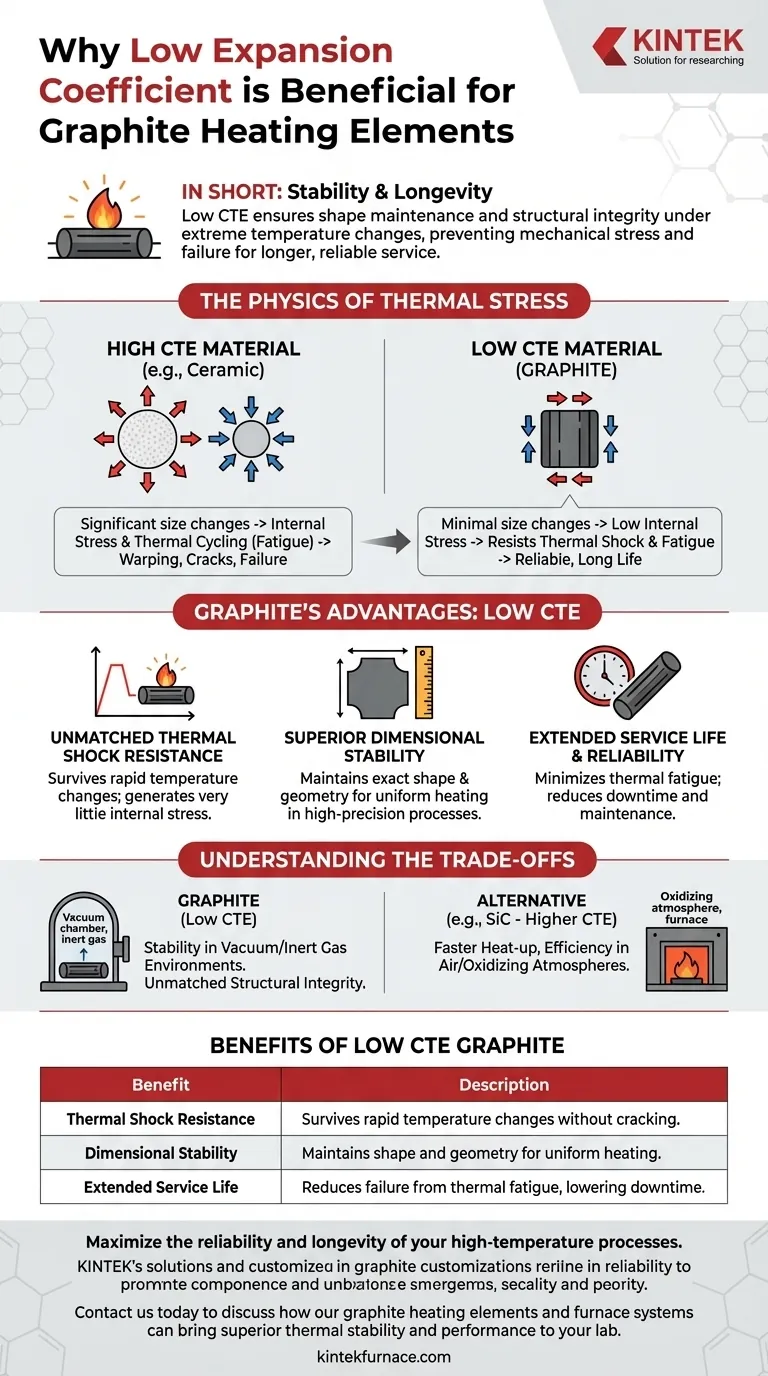

A Física do Estresse Térmico

Elementos de aquecimento, por sua natureza, sofrem mudanças constantes e muitas vezes rápidas de temperatura. Entender como os materiais reagem a isso é fundamental para projetar um sistema confiável.

O que é Expansão Térmica?

Quase todos os materiais se expandem quando aquecidos e se contraem quando resfriados. O coeficiente de expansão térmica (CTE) é a medida específica de quanto o tamanho de um material muda para cada grau de mudança de temperatura.

Um material com um CTE alto experimentará mudanças significativas de tamanho, enquanto um material com um CTE baixo, como o grafite, mudará muito pouco.

O Problema da Expansão: Estresse Interno

Quando um elemento de aquecimento se expande, seu movimento pode ser restringido pela estrutura circundante ou mesmo por partes mais frias do próprio elemento. Essa resistência à expansão livre cria um imenso estresse mecânico interno.

Quando o elemento esfria, ele se contrai, criando estresse de tração. Esse ciclo constante de empurrar e puxar é conhecido como ciclo térmico.

Como o Ciclo Térmico Leva à Falha

Esse estresse repetido é uma forma de fadiga mecânica. Pense em dobrar um clipe de papel para frente e para trás; embora cada dobra seja pequena, o estresse repetido eventualmente faz com que ele enfraqueça e quebre.

Para um elemento de aquecimento com um CTE alto, cada ciclo de aquecimento e resfriamento é como uma dessas dobras. Com o tempo, essa fadiga leva a rachaduras microscópicas que crescem até que o elemento se deforme, distorça ou falhe completamente.

Por que o Baixo CTE do Grafite é uma Vantagem Decisiva

O CTE excepcionalmente baixo, quase zero, do grafite é uma de suas propriedades mais importantes para aplicações de alta temperatura. Isso mitiga diretamente os efeitos destrutivos do estresse térmico.

Resistência Inigualável ao Choque Térmico

O choque térmico ocorre quando um material experimenta uma mudança de temperatura muito rápida. Como o grafite mal se expande ou contrai, ele gera muito pouco estresse interno, permitindo que ele sobreviva a choques térmicos extremos que quebrariam outros materiais como cerâmicas.

Estabilidade Dimensional Superior

Em processos de alta precisão, como fabricação de semicondutores ou crescimento de cristais, a forma e a posição exatas do elemento de aquecimento são críticas para uma distribuição uniforme do calor. O baixo CTE do grafite garante que o elemento não se deforme ou mude sua geometria, mantendo a consistência e a qualidade do processo.

Vida Útil e Confiabilidade Estendidas

O benefício final é um elemento de aquecimento mais duradouro e previsível. Ao minimizar o principal mecanismo de falha por fadiga térmica, os elementos de grafite reduzem o tempo de inatividade, a manutenção e os ciclos de substituição caros, especialmente em aplicações que envolvem milhares de ciclos térmicos.

Compreendendo as Trocas

Embora seu baixo CTE confira ao grafite uma vantagem incrível em estabilidade térmica, nenhum material é perfeito para todas as situações. A escolha do elemento de aquecimento sempre envolve um equilíbrio de propriedades.

A Força Central do Grafite: Estabilidade

A principal vantagem do grafite é sua integridade estrutural sob ciclagem térmica extrema, especialmente em ambientes de vácuo ou gás inerte. Nessas aplicações, sua estabilidade é inigualável.

Materiais Alternativos: SiC e Eficiência

Outros materiais, como o Carbeto de Silício (SiC), são frequentemente escolhidos por seus próprios benefícios exclusivos. Os elementos de SiC podem oferecer tempos de aquecimento mais rápidos e desempenho superior em atmosferas ricas em oxigênio (oxidantes), onde o grafite queimaria rapidamente.

O Fator Decisivo: Ambiente Operacional

A desvantagem é que o SiC tem um CTE mais alto que o grafite, tornando-o mais suscetível ao choque térmico. A decisão é, portanto, impulsionada pelas necessidades específicas da aplicação: estabilidade e desempenho em vácuo (grafite) versus operação em ar e eficiência energética (SiC).

Fazendo a Escolha Certa para sua Aplicação

A seleção do material correto requer uma compreensão clara do seu objetivo operacional principal.

- Se o seu foco principal é a máxima confiabilidade sob ciclos térmicos rápidos e repetidos em uma atmosfera não oxidante: O CTE ultrabaixo do grafite o torna a escolha superior para prevenir falhas mecânicas.

- Se o seu foco principal é a eficiência energética ou a operação em um forno a céu aberto: Um material como o SiC pode ser uma opção melhor, embora exija um gerenciamento mais cuidadoso do choque térmico.

Em última análise, compreender o coeficiente de expansão térmica de um material permite prever seu comportamento e projetar um sistema de alta temperatura mais robusto e confiável.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Resistência ao Choque Térmico | Sobrevive a mudanças rápidas de temperatura sem rachar. |

| Estabilidade Dimensional | Mantém a forma e a geometria para aquecimento uniforme. |

| Vida Útil Estendida | Reduz falhas por fadiga térmica, diminuindo o tempo de inatividade. |

Maximize a confiabilidade e a longevidade dos seus processos de alta temperatura.

Aproveitando um P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos.

Entre em contato conosco hoje para discutir como nossos elementos de aquecimento de grafite e sistemas de forno podem trazer estabilidade térmica e desempenho superiores ao seu laboratório. Entre em contato através do nosso formulário de contato para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Como os elementos de aquecimento de SiC contribuem para práticas ambientalmente amigáveis? Aumente a Eficiência e Reduza a Pegada de Carbono

- Como a oxidação afeta os elementos de aquecimento de grafite? O Mecanismo Crítico de Falha Explicado

- Quais são as vantagens de usar elementos de aquecimento de SiC em fornos de sinterização? Aumente a Eficiência e a Versatilidade

- Quais são alguns elementos de aquecimento de alta temperatura usados em fornos de vácuo de laboratório e que temperaturas eles podem atingir? Descubra as Melhores Opções para o Seu Laboratório

- Qual é a diferença entre temperatura de aplicação, de classificação e de elemento? Garanta Operações Seguras em Altas Temperaturas

- Como eletrodos de grafite e ignitores de fio de tungstênio iniciam a SHS para carboneto de tungstênio? Domínio da Ativação Térmica

- Qual vantagem os elementos de aquecimento de carboneto de silício têm sobre os elementos de aquecimento metálicos tradicionais? Desbloqueie Desempenho Durável e de Alta Temperatura

- Qual desafio está associado ao envelhecimento dos elementos de aquecimento de Carbeto de Silício? Gerenciar o Aumento da Resistência para um Aquecimento Estável