As precauções mais críticas na instalação de elementos de aquecimento envolvem três áreas distintas: manuseio físico cuidadoso devido à sua natureza frágil, alinhamento preciso dentro do forno para garantir a função correta e atenção meticulosa às conexões elétricas para prevenir falhas prematuras. Estas etapas não são meras sugestões; são essenciais para a vida útil operacional do elemento e para o desempenho geral do forno.

O desafio central da instalação de elementos de aquecimento é gerenciar a fragilidade inerente do material. Seu objetivo principal não é apenas encaixar uma peça, mas preservar sua integridade estrutural e elétrica desde o momento em que sai da caixa até o momento em que atinge a temperatura de operação.

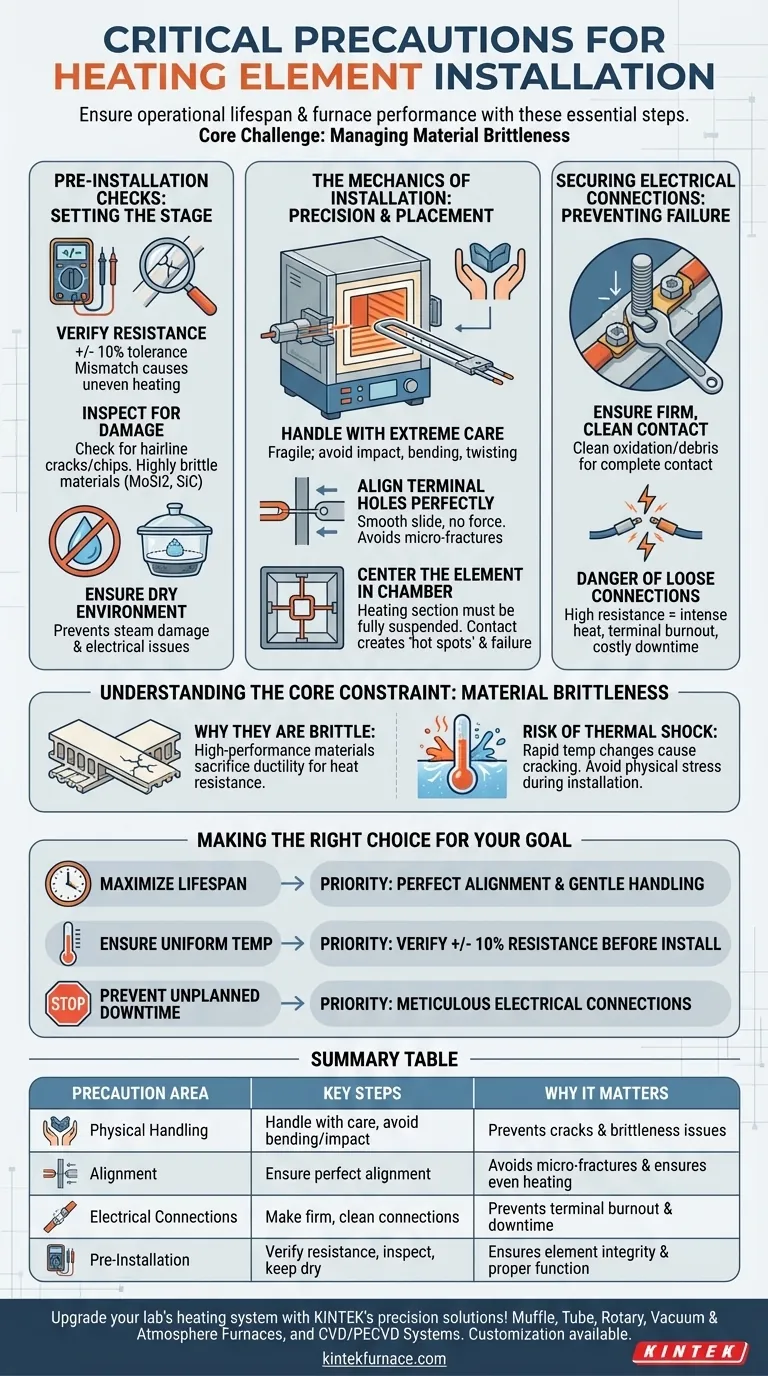

Verificações Pré-Instalação: Preparando o Palco para o Sucesso

Antes que o elemento sequer se aproxime do forno, algumas etapas preparatórias são cruciais para evitar a instalação de um componente defeituoso ou incompatível.

Verificar a Resistência Elétrica

Cada elemento possui um valor de resistência especificado. Você deve verificar se a resistência real do novo elemento está dentro de uma tolerância de +/- 10% da especificação do fabricante.

O uso de elementos com valores de resistência incompatíveis causará aquecimento desigual dentro do forno. Alguns elementos funcionarão mais quentes e queimarão prematuramente, enquanto outros funcionarão mais frios, comprometendo a uniformidade da temperatura.

Inspecionar Danos Físicos

Elementos de aquecimento, especialmente aqueles feitos de materiais como Dissiliceto de Molibdênio (MoSi2) ou Carbeto de Silício (SiC), são muito duros, mas também extremamente frágeis, semelhantes à cerâmica.

Inspecione cuidadosamente cada elemento em busca de rachaduras finas ou lascas que possam ter ocorrido durante o transporte ou manuseio. Instalar um elemento danificado garante uma vida útil curta.

Garantir um Ambiente Seco

A instalação deve sempre ocorrer em condições secas. A umidade pode comprometer as propriedades isolantes do revestimento do forno e levar a problemas elétricos ou até mesmo a danos relacionados ao vapor durante o aquecimento inicial.

A Mecânica da Instalação: Precisão e Posicionamento

O ato físico de inserir o elemento no forno é onde ocorre a maior parte do dano mecânico.

Manusear com Extremo Cuidado

Sempre manuseie os elementos como se fossem frágeis. Evite qualquer impacto, flexão ou força de torção. Apoie o peso do elemento uniformemente durante o movimento e a inserção.

Alinhar Perfeitamente os Furos dos Terminais

Certifique-se de que os furos dos terminais no isolamento da parede do forno estejam perfeitamente alinhados. O elemento deve deslizar suavemente pela abertura sem ser forçado.

Se o elemento atingir o lado oposto do orifício ou exigir força, isso pode criar microfraturas invisíveis que levarão à falha sob estresse térmico.

Centralizar o Elemento na Câmara

A seção de aquecimento ativa do elemento deve estar totalmente suspensa dentro da câmara do forno, livre de qualquer contato com o isolamento ou alvenaria.

Se alguma parte da seção de aquecimento tocar a parede do forno, isso criará um "ponto quente". Isso impede que o elemento irradie calor adequadamente naquele ponto, fazendo com que superaqueça e falhe rapidamente.

Fixação das Conexões Elétricas: Prevenindo Falhas no Terminal

Uma conexão elétrica ruim é uma das causas mais comuns e evitáveis de falha do elemento de aquecimento.

Garantir Contato Firme e Limpo

As braçadeiras elétricas e as tiras de conexão devem fazer contato firme, limpo e completo com as "extremidades frias" ou terminais do elemento. Qualquer oxidação ou detrito deve ser limpo antes da conexão.

O Perigo de Conexões Soltas

Uma conexão solta cria alta resistência elétrica. Essa resistência gera calor intenso concentrado no terminal, o que pode destruir a tira de conexão e danificar o próprio elemento, levando a um tempo de inatividade dispendioso.

Compreendendo a Restrição Central: Fragilidade do Material

As rigorosas precauções de manuseio são um resultado direto dos materiais usados para atingir altas temperaturas.

Por Que Esses Elementos São Frágeis

Elementos de aquecimento de alto desempenho são projetados para suportar calor extremo, muitas vezes sacrificando a ductilidade encontrada em metais comuns. Essa troca resulta em uma fragilidade semelhante à cerâmica à temperatura ambiente.

O Risco de Choque Térmico

Essa fragilidade também torna os elementos vulneráveis ao choque térmico. O aquecimento ou resfriamento rápido pode fazer com que eles rachem.

Embora esta seja principalmente uma preocupação operacional (por exemplo, não exceder uma taxa de aumento de 10°C por minuto), ela enfatiza por que evitar qualquer estresse físico durante a instalação é tão crítico. Uma pequena fratura induzida pela instalação é um ponto de falha garantido quando o elemento é aquecido pela primeira vez.

Fazendo a Escolha Certa para o Seu Objetivo

Seu procedimento de instalação deve refletir sua prioridade operacional principal.

- Se seu foco principal é maximizar a vida útil do elemento: Priorize o alinhamento perfeito e o manuseio suave para evitar qualquer estresse físico ou microfraturas durante a instalação.

- Se seu foco principal é garantir a temperatura uniforme do forno: Sua etapa mais importante é verificar se todos os novos elementos estão dentro da tolerância de resistência de +/- 10% antes de serem instalados.

- Se seu foco principal é prevenir o tempo de inatividade não planejado: Preste atenção meticulosa à criação de conexões elétricas firmes e limpas para eliminar a queima do terminal como um ponto de falha.

Ao tratar a instalação como um processo de precisão, você garante a confiabilidade a longo prazo e o desempenho de todo o seu sistema de aquecimento.

Tabela de Resumo:

| Área de Precaução | Etapas Chave | Por Que é Importante |

|---|---|---|

| Manuseio Físico | Manusear com cuidado, evitar flexão ou impacto | Previne rachaduras e problemas de fragilidade |

| Alinhamento | Garantir alinhamento perfeito nos furos dos terminais | Evita microfraturas e garante aquecimento uniforme |

| Conexões Elétricas | Fazer conexões firmes e limpas | Previne queima do terminal e tempo de inatividade |

| Verificações Pré-Instalação | Verificar resistência, inspecionar danos, garantir ambiente seco | Garante a integridade do elemento e a função correta |

Atualize o sistema de aquecimento do seu laboratório com as soluções de precisão da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura avançados, como Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante que eles atendam às suas necessidades experimentais exclusivas, aprimorando a confiabilidade e o desempenho. Entre em contato conosco hoje para discutir como nossos elementos de aquecimento e fornos podem otimizar suas operações e prevenir problemas de instalação!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil