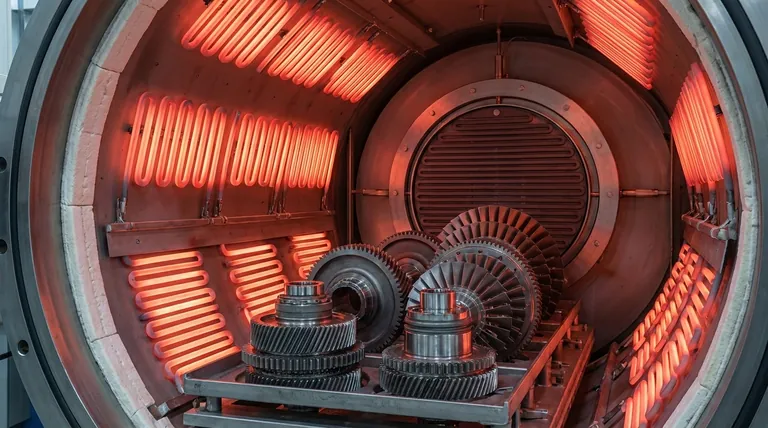

Em sua essência, os elementos de aquecimento de Dissiliceto de Molibdênio (MoSi₂) são usados no tratamento térmico de metais para criar um ambiente de forno extremamente quente, estável e precisamente controlado. Isso permite processos como o endurecimento e o fortalecimento de aços e ligas de alto desempenho, o que é essencial para a fabricação de componentes críticos com propriedades mecânicas aprimoradas.

O verdadeiro valor dos elementos de MoSi₂ no tratamento térmico não é apenas sua capacidade de atingir temperaturas extremas, mas sua estabilidade operacional e uniformidade. Essa combinação garante resultados consistentes e repetíveis e minimiza o tempo de inatividade caro do forno, o que é fundamental em indústrias de alto risco como a aeroespacial e automotiva.

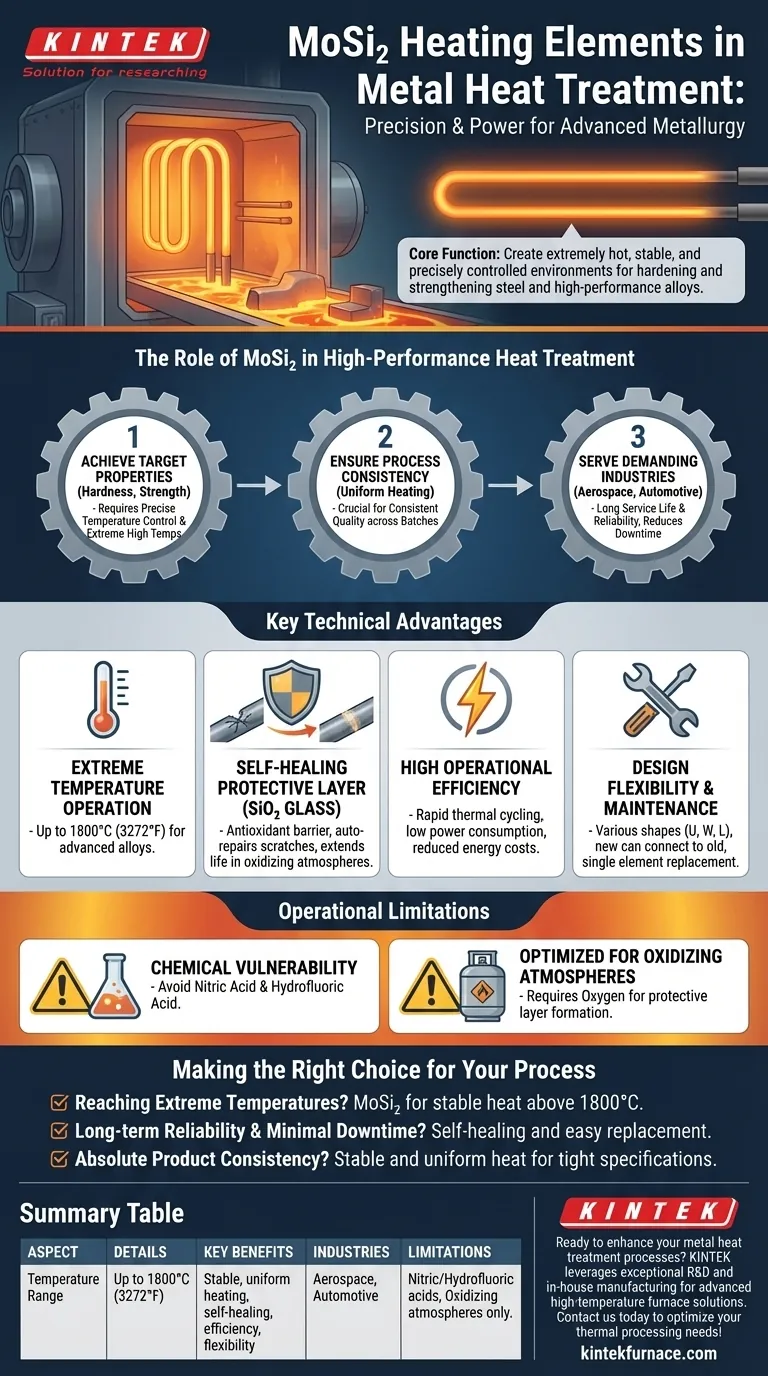

O Papel do MoSi₂ no Tratamento Térmico de Alto Desempenho

Os elementos de MoSi₂ não são apenas uma fonte de calor; eles são um facilitador crítico dos processos metalúrgicos modernos. Suas propriedades únicas apoiam diretamente os objetivos do tratamento térmico.

Alcançando Propriedades de Material Alvo

O objetivo principal do tratamento térmico é alterar a microestrutura de um metal para atingir propriedades específicas como dureza e resistência.

Isso requer controle preciso de temperatura e a capacidade de atingir temperaturas muito altas, o que os elementos de MoSi₂ fornecem de forma confiável.

Garantindo a Consistência do Processo

O aquecimento uniforme em toda a câmara do forno é crucial para uma qualidade consistente. Temperaturas inconsistentes podem levar a lotes de peças com propriedades variadas ou tensões internas.

Os elementos de MoSi₂ são conhecidos por fornecer aquecimento estável e uniforme, garantindo que cada componente receba o mesmo ciclo térmico exato.

Atendendo Indústrias Exigentes

Indústrias como a fabricação aeroespacial e automotiva dependem de materiais de alta resistência e operam com custos muito altos associados ao tempo de inatividade do forno.

Os elementos de MoSi₂ são preferidos nesses setores porque sua longa vida útil e confiabilidade suportam o trabalho contínuo e reduzem interrupções caras.

Principais Vantagens Técnicas dos Elementos de MoSi₂

Várias características-chave tornam o MoSi₂ a tecnologia de escolha para essas aplicações exigentes.

Operação em Temperaturas Extremas

Os elementos de MoSi₂ podem operar em temperaturas de forno de até 1800°C (3272°F). Essa capacidade permite o tratamento de ligas avançadas e aços especializados que requerem aquecimento intenso.

A Camada Protetora Autorregenerativa

Em altas temperaturas em uma atmosfera de oxigênio, uma fina camada protetora de vidro de sílica (SiO₂) se forma na superfície do elemento.

Essa camada atua como uma barreira antioxidante e possui uma função única de autorreparo. Se o elemento for arranhado ou danificado, o material subjacente reoxida para curar o filme protetor, estendendo drasticamente sua vida útil.

Alta Eficiência Operacional

Esses elementos apresentam uma alta taxa de aquecimento e relativamente baixo consumo de energia. Essa eficiência permite um rápido ciclo térmico e ajuda a reduzir os custos gerais de energia em ambientes de produção.

Flexibilidade de Design e Manutenção

Os elementos de MoSi₂ são produzidos em várias formas (por exemplo, formas em U, W e L) para se adequar a diferentes designs de forno.

Crucialmente, novos elementos podem ser conectados a elementos antigos no mesmo circuito. Isso simplifica a manutenção, pois um único elemento com falha pode ser substituído sem a necessidade de substituir todo o conjunto.

Compreendendo as Limitações Operacionais

Embora altamente eficazes, os elementos de MoSi₂ possuem limitações específicas que devem ser gerenciadas para um desempenho e longevidade ótimos.

Vulnerabilidade Química

A camada protetora de sílica torna os elementos altamente resistentes à maioria dos ácidos e álcalis.

No entanto, eles serão atacados e dissolvidos por ácido nítrico e ácido fluorídrico. O ambiente do forno deve estar livre desses produtos químicos.

Otimizado para Atmosferas Oxidantes

A camada de sílica autorregenerativa depende da presença de oxigênio para se formar. Os elementos são explicitamente projetados para trabalho contínuo em uma atmosfera contendo oxigênio.

Usá-los em atmosferas redutoras ou outras atmosferas especializadas pode afetar seu desempenho e vida útil, pois a camada protetora não pode se formar ou ser mantida adequadamente.

Fazendo a Escolha Certa para o Seu Processo

Seu objetivo específico determinará como você aproveitará os benefícios dos elementos de MoSi₂.

- Se seu foco principal é atingir temperaturas de processo extremas: os elementos de MoSi₂ são a escolha definitiva para aplicações que exigem calor estável acima dos limites de elementos metálicos ou de carbeto de silício.

- Se seu foco principal é a confiabilidade a longo prazo e o tempo de inatividade mínimo: a camada de sílica autorregenerativa e a capacidade de misturar elementos antigos e novos tornam o MoSi₂ ideal para produção contínua e de alto volume.

- Se seu foco principal é a consistência absoluta do produto: a saída de calor estável e uniforme do MoSi₂ garante que cada peça em um lote receba o mesmo tratamento térmico, o que é crítico para atingir especificações rigorosas.

Ao compreender essas características principais, você pode especificar com confiança a tecnologia de aquecimento certa para suas necessidades críticas de processamento térmico.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Faixa de Temperatura | Até 1800°C (3272°F) |

| Principais Benefícios | Aquecimento estável e uniforme; camada protetora autorregenerativa; alta eficiência; flexibilidade de design |

| Indústrias Atendidas | Aeroespacial, fabricação automotiva |

| Limitações | Vulnerável a ácidos nítrico e fluorídrico; otimizado para atmosferas oxidantes |

Pronto para aprimorar seus processos de tratamento térmico de metais com soluções confiáveis e de alta temperatura? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais únicos, entregando desempenho e eficiência superiores para indústrias como a aeroespacial e automotiva. Entre em contato conosco hoje para discutir como podemos otimizar suas necessidades de processamento térmico!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil