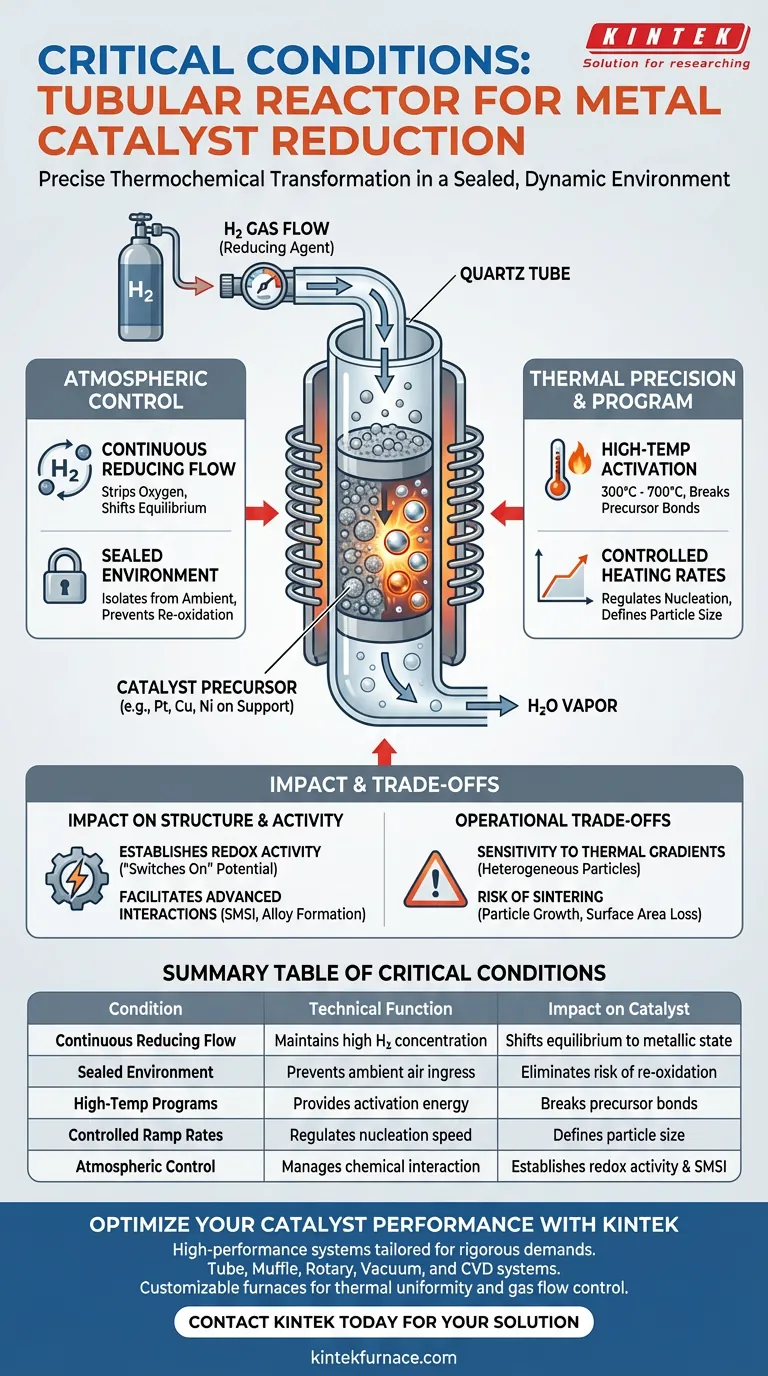

Um reator tubular fornece um ambiente selado e dinâmico essencial para a transformação termoquímica precisa de catalisadores metálicos. Ao manter um fluxo contínuo de gás redutor — tipicamente hidrogênio — e executar programas específicos de alta temperatura, ele garante que os precursores metálicos inativos sejam efetivamente convertidos em seus estados metálicos ativos.

A redução de catalisadores não é apenas aquecimento; é a sincronização da redução química com a formação estrutural. O reator tubular facilita isso governando estritamente a interação entre a energia térmica e a atmosfera redutora, conferindo aos catalisadores como platina, cobre e níquel sua atividade redox necessária.

O Papel Crítico do Controle Atmosférico

Fluxo Redutor Contínuo

A principal função do reator tubular é manter um fluxo contínuo de gás hidrogênio (frequentemente misturado com gases inertes como Argônio).

Este fluxo é crítico para remover o oxigênio dos precursores metálicos. Ele garante que o equilíbrio químico se desloque constantemente em direção ao estado elementar metálico.

Um Ambiente Selado

O reator cria um sistema hermeticamente selado que isola o catalisador do ambiente externo.

Este isolamento evita a reoxidação de metais sensíveis durante a fase crítica de transição. Ele garante que o processo de redução seja impulsionado unicamente pelo fluxo de gás introduzido, assegurando alta pureza.

Precisão Térmica e Execução de Programa

Ativação em Alta Temperatura

A redução requer energia térmica significativa para quebrar as ligações dos precursores. O reator tubular executa programas específicos de alta temperatura, frequentemente atingindo 300°C para reduções padrão ou até 700°C para aplicações avançadas.

Esta energia térmica é a força motriz que converte os precursores em suportes de carbono em suas formas metálicas finais.

Taxas de Aquecimento Controladas

Além de apenas atingir uma temperatura alvo, o reator permite controle preciso da taxa de aquecimento.

Regular a velocidade com que a temperatura aumenta é essencial para controlar a nucleação inicial das partículas metálicas. Essa precisão ajuda a definir o tamanho final das partículas e evita a agregação descontrolada.

Impacto na Estrutura e Atividade do Catalisador

Estabelecimento da Atividade Redox

O objetivo final dessas condições é conferir ao catalisador sua atividade redox.

Ao reduzir efetivamente os precursores aos seus estados metálicos, o reator "liga" o potencial químico de metais como platina e níquel, tornando-os prontos para a reação.

Facilitação de Interações Avançadas

Em sínteses mais complexas, como ligas NiCu ou sistemas de cobalto, as condições do reator promovem a Interação Forte Metal-Suporte (SMSI).

A combinação de alto calor e atmosfera redutora pode impulsionar a migração das camadas de suporte para a superfície do metal. Isso cria cascas de encapsulamento ou induz tensão de tração, o que pode ajustar as propriedades eletrônicas do catalisador.

Compreendendo os Compromissos Operacionais

Sensibilidade a Gradientes Térmicos

Embora os reatores tubulares ofereçam precisão, eles exigem gerenciamento cuidadoso da uniformidade térmica ao longo do comprimento do tubo.

Se o perfil de temperatura não for uniforme, diferentes seções do leito catalítico podem reduzir em taxas diferentes. Isso pode levar a tamanhos de partículas heterogêneos, reduzindo a eficiência geral do lote.

O Risco de Sinterização

As mesmas altas temperaturas necessárias para a redução podem inadvertidamente causar sinterização (a fusão de pequenas partículas em outras maiores e menos ativas).

Se a rampa de aquecimento for muito agressiva ou o tempo de permanência muito longo, a área superficial do catalisador pode diminuir. Equilibrar a redução completa contra o crescimento das partículas é o desafio central do processo.

Fazendo a Escolha Certa para Sua Síntese

Para maximizar o potencial do seu catalisador, alinhe as configurações do seu reator com seus objetivos de material específicos:

- Se o seu foco principal for ativação básica: Priorize um fluxo constante de hidrogênio e um programa de temperatura moderado (cerca de 300°C) para garantir a conversão completa para o estado metálico.

- Se o seu foco principal for formação de ligas ou SMSI: Utilize temperaturas mais altas (até 700°C) e taxas de rampa precisas para impulsionar a migração atômica e a tensão estrutural sem causar sinterização excessiva.

A qualidade do seu catalisador final é um reflexo direto da precisão com que você controla seu ambiente de redução.

Tabela Resumo:

| Condição Crítica | Função Técnica | Impacto no Catalisador |

|---|---|---|

| Fluxo Redutor Contínuo | Mantém alta concentração de H2 | Desloca o equilíbrio para o estado metálico |

| Ambiente Selado | Previne a entrada de ar ambiente | Elimina o risco de reoxidação |

| Programas de Alta Temperatura | Fornece energia de ativação | Quebra as ligações dos precursores para conversão |

| Taxas de Rampa Controladas | Regula a velocidade de nucleação | Define o tamanho das partículas e previne a agregação |

| Controle Atmosférico | Gerencia a interação química | Estabelece atividade redox e SMSI |

Otimize o Desempenho do Seu Catalisador com a KINTEK

A precisão no processamento térmico é a diferença entre um catalisador de alta atividade e um lote falho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Tubo, Mufla, Rotativo, Vácuo e CVD de alto desempenho, adaptados às rigorosas demandas da redução de catalisadores metálicos.

Nossos fornos de alta temperatura personalizáveis fornecem a uniformidade térmica e o controle de fluxo de gás necessários para sínteses delicadas de platina, cobre e níquel. Esteja você escalando a produção ou refinando interações em escala atômica, nossa equipe de engenharia garante que seu laboratório tenha as ferramentas exatas necessárias para o sucesso.

Pronto para elevar sua síntese de materiais? Entre em contato com a KINTEK hoje mesmo para encontrar a solução de forno perfeita para suas necessidades exclusivas.

Guia Visual

Referências

- Lucien Magson, Diego Sampedro. Synthesis and Characterization of Carbon-Based Heterogeneous Catalysts for Energy Release of Molecular Solar Thermal Energy Storage Materials. DOI: 10.1021/acsami.3c16855

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Por que é necessária uma Fornalha Tubular para a calcinação do catalisador Zn-Cr? Precisão Mestra para Arquitetura Atômica

- Qual é o propósito de usar um forno tubular de alta temperatura para o recozimento pós-deposição de ITO? Otimizar o Desempenho do Filme

- Qual é a função de um forno tubular a vácuo na regeneração de grafite expandido? Especialista em Restauração de Poros Profundos

- O que distingue o forno tubular de 70 mm de outros tamanhos? Descubra o seu equilíbrio versátil para a eficiência do laboratório

- Como um forno de resistência tubular contribui para o controle microestrutural de ligas Ti–Cu? Tratamento Térmico de Precisão

- O que é um forno tubular de 70 mm e qual é a sua principal utilização?Aquecimento de precisão para investigação de materiais avançados

- Como o ambiente de vácuo em um forno tubular beneficia o processamento de materiais? Alcance Pureza e Desempenho

- Como o design de uma câmara de reação cilíndrica aquecida eletricamente influencia a nitretação para aço AISI 1085?