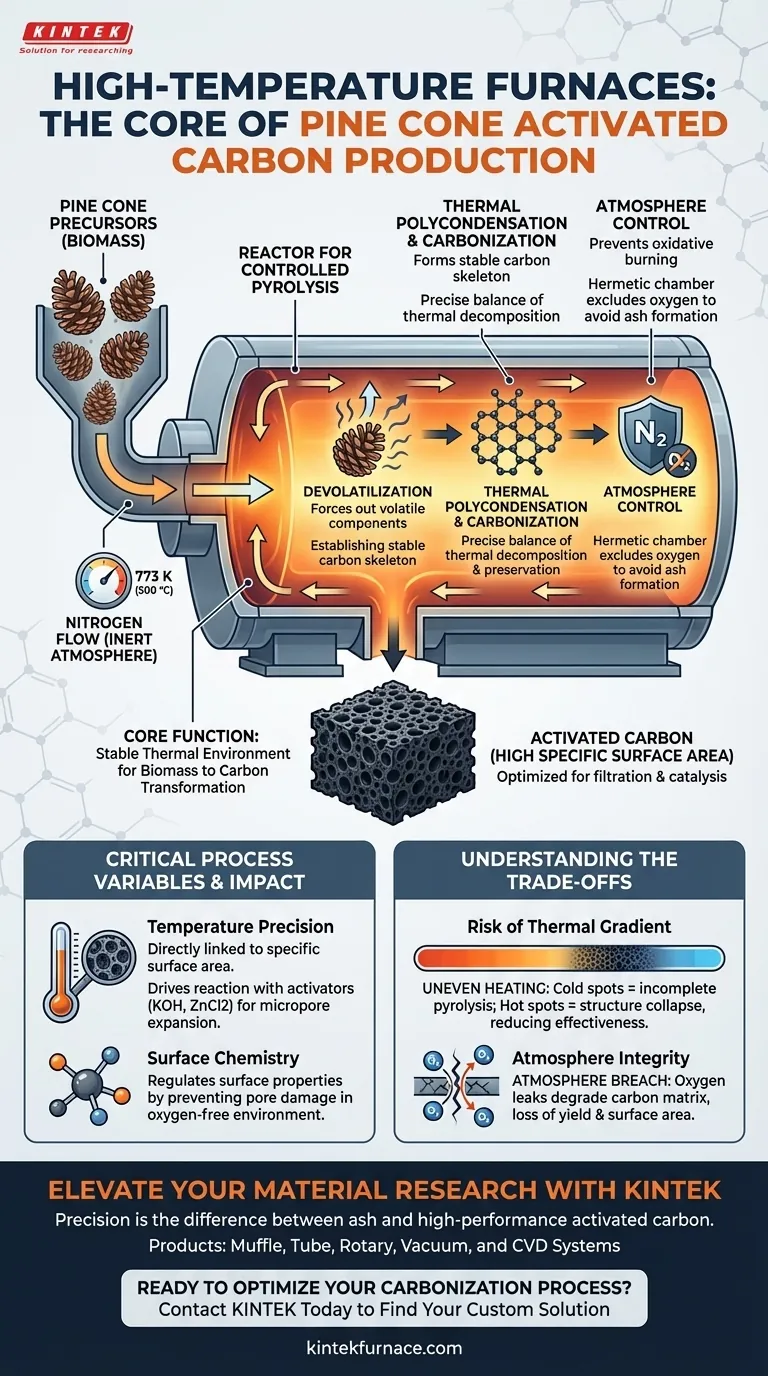

A função principal de um forno de caixa ou tubo de alta temperatura neste contexto é atuar como um reator para pirólise controlada. Ele fornece um ambiente térmico estável, tipicamente mantido a 773 K (500 °C), sob um fluxo protetor de nitrogênio para converter precursores de pinha em carvão ativado. Este equipamento é essencial para impulsionar as mudanças químicas necessárias para transformar biomassa bruta em um material com alta área superficial específica.

Insight Principal: O forno não apenas aquece o material; ele orquestra um equilíbrio preciso entre decomposição térmica e preservação estrutural. Sua capacidade de manter uma temperatura uniforme em uma atmosfera inerte é o fator determinante na criação de estruturas de poros complexas, evitando que o substrato de carbono queime.

O Mecanismo de Transformação

Facilitando Reações Químicas Críticas

O forno fornece a energia térmica necessária para iniciar três processos específicos: desvolatilização, policondensação térmica e carbonização.

Ao manter a temperatura em aproximadamente 773 K, o equipamento força os componentes voláteis para fora da biomassa de pinha impregnada. Essa decomposição térmica é o primeiro passo para estabelecer um esqueleto de carbono estável.

O Papel do Controle de Atmosfera

Uma característica definidora deste processo é o uso de um fluxo de nitrogênio protegido.

O forno atua como uma câmara hermética que exclui o oxigênio. Sem essa atmosfera inerte, as altas temperaturas fariam com que o substrato de carbono sofresse um consumo oxidativo desnecessário (queimando em cinzas) em vez de carbonizar em uma estrutura útil.

Garantindo a Estabilidade Estrutural

O forno é responsável pela distribuição uniforme de calor por todo o material.

O controle preciso da temperatura dita a eficiência da conversão dos precursores de pinha. O aquecimento uniforme garante que a desvolatilização ocorra uniformemente, prevenindo defeitos estruturais e garantindo que o produto final possua uma rede estável e altamente desenvolvida de microporos e mesoporos.

Variáveis Críticas do Processo

Precisão de Temperatura e Formação de Poros

A área superficial específica do carvão ativado final está diretamente ligada à capacidade do forno de manter uma temperatura constante.

Quando ativadores químicos como Hidróxido de Potássio (KOH) ou Cloreto de Zinco (ZnCl2) são usados, o forno deve fornecer taxas de aquecimento precisas. Essa precisão impulsiona a reação entre o ativador e a matriz de carbono, expandindo as estruturas de microporos e aumentando significativamente a área superficial.

Impacto na Química da Superfície

Além da estrutura física, o ambiente do forno regula a química da superfície.

Ao sustentar um ambiente livre de oxigênio durante o tratamento térmico, o equipamento evita danos à estrutura dos poros. Isso permite a retenção ou modificação de propriedades químicas específicas, garantindo que o material seja otimizado para sua aplicação pretendida de filtração ou catálise.

Compreendendo os Compromissos

O Risco de Gradiente Térmico

Se o forno não conseguir manter uma distribuição uniforme de calor, a biomassa de pinha carbonizará de forma desigual.

"Pontos frios" na câmara podem levar à pirólise incompleta, deixando impurezas voláteis. Inversamente, "pontos quentes" podem levar à sinterização excessiva, que colapsa as delicadas estruturas de poros que você está tentando criar, reduzindo drasticamente a eficácia do material.

Integridade da Atmosfera

O ponto de falha mais comum é uma violação na atmosfera inerte.

Mesmo pequenas fugas de oxigênio durante a fase de alta temperatura degradarão a matriz de carbono. Isso resulta em perda de rendimento e redução na área superficial específica, anulando os benefícios do tratamento térmico.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade do carvão ativado à base de pinha, alinhe a operação do seu forno com seus objetivos específicos:

- Se o seu foco principal é maximizar a Área Superficial: Priorize um forno com controle de temperatura de alta precisão para impulsionar a expansão dos microporos durante a fase de ativação com agentes como KOH.

- Se o seu foco principal é Estabilidade Estrutural e Rendimento: Garanta que seu forno crie um ambiente anaeróbico impecável com fluxo contínuo de nitrogênio para evitar o consumo oxidativo do substrato de carbono.

O sucesso na produção de carvão ativado de alta qualidade reside no controle rigoroso do ambiente térmico e atmosférico.

Tabela Resumo:

| Fase do Processo | Função do Forno | Requisito Crítico |

|---|---|---|

| Desvolatilização | Força a saída de componentes voláteis | Distribuição de calor rápida e uniforme |

| Carbonização | Forma um esqueleto de carbono estável | Estabilidade precisa de 773 K (500 °C) |

| Controle de Atmosfera | Previne a queima oxidativa | Fluxo de nitrogênio inerte impecável |

| Ativação | Expande redes de microporos | Taxas de rampa térmica de alta precisão |

Eleve sua Pesquisa de Materiais com a KINTEK

A precisão é a diferença entre cinzas e carvão ativado de alto desempenho. A KINTEK fornece sistemas líderes na indústria de Muffle, Tubo, Rotativo, a Vácuo e CVD projetados para lhe dar controle total sobre seu ambiente térmico.

Se você está refinando a pirólise de biomassa ou desenvolvendo catalisadores avançados, nossa P&D com suporte de especialistas e fornos de laboratório personalizáveis garantem aquecimento uniforme e integridade da atmosfera para cada experimento.

Pronto para otimizar seu processo de carbonização? Entre em Contato com a KINTEK Hoje para Encontrar Sua Solução Personalizada

Guia Visual

Referências

- Yassine Jari, Bouchaib Gourich. Porous activated carbons derived from waste Moroccan pine cones for high-performance adsorption of bisphenol A from water. DOI: 10.1016/j.heliyon.2024.e29645

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é a função de um forno de secagem a vácuo no processamento de suspensões mistas de TiB2-SiC? Proteger a Integridade do Material

- O que é um forno a vácuo e como ele difere dos fornos padrão? Descubra o Tratamento Térmico Superior para Pureza e Precisão

- Como a tecnologia de gás inerte, o fluxo de ar e a pressão do ar funcionam em conjunto em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Como a fusão a vácuo ou em atmosfera protetora melhora a qualidade dos materiais aeroespaciais? Alcançando Pureza e Desempenho Superiores

- Como os sistemas de vácuo facilitam a recuperação de óleo de grafite expandido? Aumentar a pureza e a longevidade do sorvente

- Por que um forno a vácuo é utilizado para secar o gel de NaFePO4? Previne a oxidação e garante a homogeneidade química

- Quais são as vantagens de processo de usar um forno a vácuo em vez de um forno convencional para secar fibras de carbono recuperadas?

- Quais são as vantagens de usar um forno de secagem a vácuo para PB2T-TEG-TiO2-X? Protege polímeros sensíveis e previne a oxidação