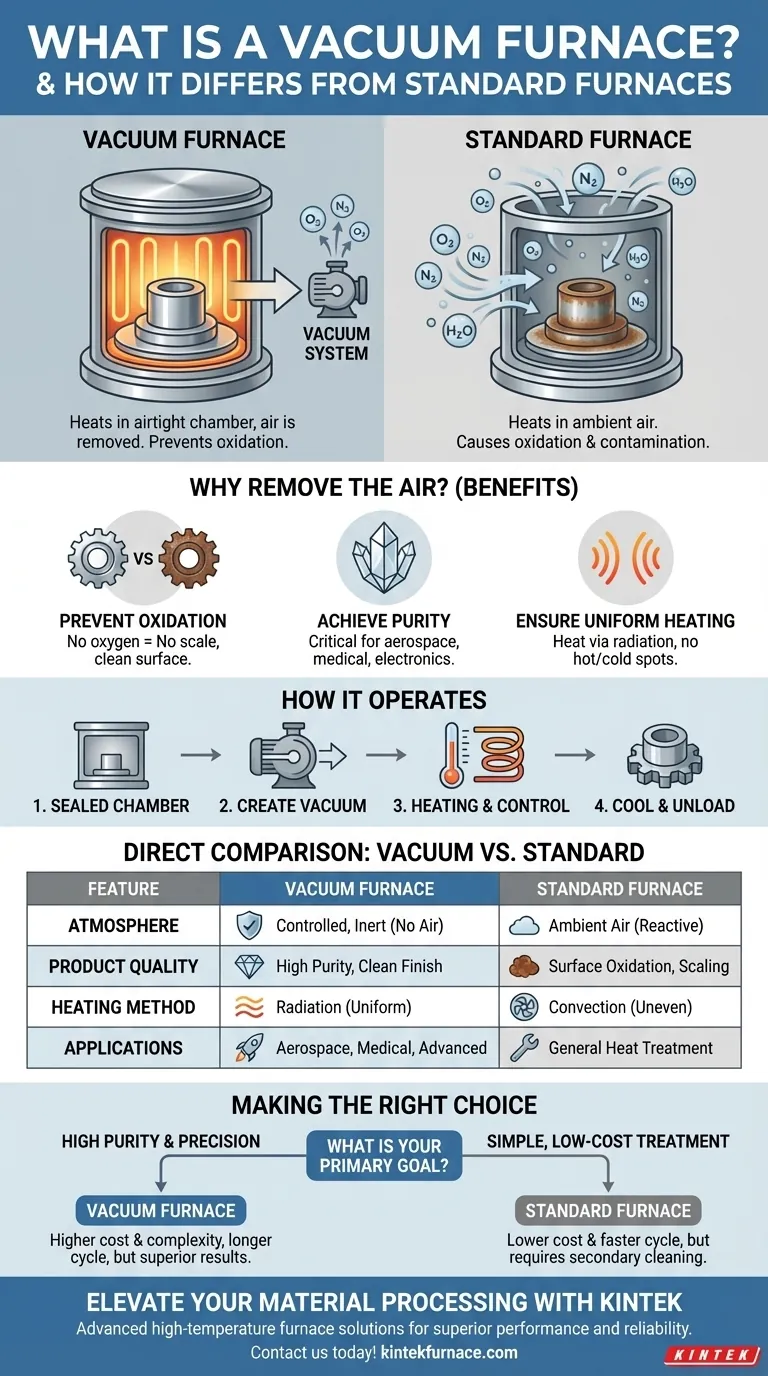

No seu cerne, um forno a vácuo é um forno especializado que aquece materiais dentro de uma câmara de onde o ar foi removido. Ao contrário dos fornos padrão que aquecem materiais na presença de ar ambiente, um forno a vácuo cria um ambiente hermético e controlado. Essa única diferença — a remoção de ar e oxigênio — é o que lhe permite prevenir reações químicas indesejadas como a oxidação, resultando num produto final fundamentalmente de maior qualidade e mais puro.

A distinção crucial não é sobre gerar calor, mas sobre controlar o ambiente. Um forno padrão controla apenas a temperatura, enquanto um forno a vácuo controla tanto a temperatura quanto a atmosfera, protegendo o material dos elementos reativos no ar.

O Princípio Fundamental: Por Que Remover o Ar?

A decisão de usar um forno a vácuo é impulsionada pela necessidade de proteger o material que está sendo aquecido. A altas temperaturas, o oxigênio e outros gases presentes no ar normal tornam-se altamente reativos, alterando fundamentalmente as propriedades do material.

Prevenção de Oxidação e Contaminação

Quando metais e outros materiais são aquecidos a altas temperaturas no ar, eles reagem com o oxigênio. Esse processo, a oxidação, cria uma camada de escamas ou descoloração na superfície, o que pode comprometer a integridade e o acabamento da peça.

Ao usar uma bomba de vácuo para remover quase todo o ar da câmara selada, um forno a vácuo elimina o oxigênio. Isso previne que a oxidação e outras formas de contaminação atmosférica ocorram.

Conquista de Pureza e Integridade do Material

O resultado da prevenção dessas reações é um produto final limpo, brilhante e de alta pureza. O material mantém o acabamento superficial desejado e as propriedades metalúrgicas sem qualquer degradação.

Isso é crítico em indústrias de alto desempenho como a aeroespacial, médica e eletrônica, onde mesmo pequenas impurezas ou falhas superficiais podem levar à falha do componente.

Garantia de Aquecimento Uniforme

Num forno padrão, o calor é transferido por convecção (correntes de ar), o que pode criar pontos quentes e frios. Num vácuo, o calor é transferido principalmente por radiação.

Isso permite um aquecimento mais uniforme, consistente e precisamente controlado de toda a peça, reduzindo tensões internas e o risco de deformação.

Como Funciona um Forno a Vácuo

Um forno a vácuo é um sistema mais complexo do que um forno padrão, incorporando vários componentes chave para gerenciar o ambiente.

O Sistema de Vácuo

O processo começa colocando o material dentro de uma câmara selada, tipicamente construída em aço inoxidável para garantir a integridade. Um potente sistema de bombeamento remove então o ar e outros gases para alcançar o nível de vácuo desejado.

A qualidade das vedações e a construção da câmara, frequentemente com designs de parede dupla e refrigeração a água, são críticas para manter esse vácuo durante todo o ciclo de aquecimento.

O Sistema de Aquecimento e Controle

Uma vez estabelecido o vácuo, elementos de aquecimento internos elevam a temperatura. Estes podem ser elementos de resistência padrão ou, em alguns modelos especializados como um forno de indução a vácuo, uma bobina de indução que aquece o material diretamente.

Um sofisticado sistema de controle de temperatura regula precisamente as taxas de aquecimento e resfriamento, garantindo que o material passe pelo tratamento exato necessário.

Principais Diferenças dos Fornos Padrão: Uma Comparação Direta

Embora ambos os tipos de fornos aqueçam materiais, suas aplicações e resultados são vastamente diferentes.

Atmosfera e Ambiente

Um forno padrão opera em ar ambiente. Um forno a vácuo opera em um ambiente controlado e inerte, desprovido de gases reativos. Algumas variantes, como um forno de retorta, podem usar essa capacidade de vácuo para primeiro remover o ar e depois encher a câmara com um gás específico e controlado.

Qualidade do Produto Final

O processamento num forno padrão frequentemente resulta em oxidação superficial, exigindo processos de limpeza secundários como jateamento de areia ou banhos químicos. Um forno a vácuo produz uma peça limpa e acabada diretamente do forno, sem incrustações.

Controle de Processo e Repetibilidade

Os fornos a vácuo oferecem um controle muito superior sobre o processo de aquecimento e as condições atmosféricas. Isso leva a resultados altamente repetíveis e consistentes, essenciais para aplicações certificadas e de missão crítica.

Compreendendo as Desvantagens

Os resultados superiores de um forno a vácuo vêm com considerações específicas.

Custo e Complexidade

Os fornos a vácuo são significativamente mais complexos e caros do que os fornos atmosféricos padrão. A necessidade de uma câmara de vácuo robusta, bombas e sistemas de controle avançados aumenta tanto o investimento inicial quanto os custos de manutenção.

Tempo de Ciclo

Atingir um vácuo profundo antes do início do ciclo de aquecimento, e frequentemente resfriar a peça sob vácuo ou gás inerte, pode estender o tempo total do processo em comparação com um tratamento térmico atmosférico simples.

Restrições de Amostra e Tamanho

O design do forno pode limitar o tamanho dos componentes a serem processados. Fornos de tubo a vácuo, por exemplo, são excelentes para tratamento de alta precisão de peças pequenas, mas são inadequados para itens volumosos. Um forno mufla a vácuo maior é necessário para cargas maiores.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha do forno certo depende inteiramente dos requisitos do seu material e do resultado desejado.

- Se o seu foco principal é um tratamento térmico simples e de baixo custo onde o acabamento superficial não é crítico: Um forno atmosférico padrão é a escolha mais econômica.

- Se o seu foco principal é alcançar a mais alta pureza do material e prevenir qualquer oxidação: Um forno a vácuo é essencial para aplicações na indústria aeroespacial, médica ou de manufatura avançada.

- Se o seu foco principal é tratar peças pequenas e uniformes com máxima precisão: Um forno de tubo a vácuo oferece excelente controle em um formato compacto.

- Se o seu foco principal é processar componentes grandes ou cargas a granel sem contaminação: Um forno mufla a vácuo oferece a capacidade necessária enquanto protege o material.

Em última análise, escolher um forno a vácuo é um investimento no controle do processo para garantir a integridade final do seu material.

Tabela Resumo:

| Característica | Forno a Vácuo | Forno Padrão |

|---|---|---|

| Atmosfera | Vácuo controlado ou gás inerte | Ar ambiente |

| Prevenção de Oxidação | Sim, elimina o oxigênio | Não, ocorre oxidação |

| Qualidade do Produto Final | Alta pureza, sem incrustações | Oxidação superficial, requer limpeza |

| Método de Aquecimento | Radiação para aquecimento uniforme | Convecção com potenciais pontos quentes |

| Custo e Complexidade | Custos iniciais e de manutenção mais altos | Menor custo e design mais simples |

| Aplicações Ideais | Aeroespacial, médica, eletrônica | Tratamento térmico geral onde o acabamento não é crítico |

Pronto para elevar o processamento de seus materiais com precisão e pureza? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais únicos. Seja na indústria aeroespacial, médica ou eletrônica, garantimos desempenho e confiabilidade superiores. Entre em contato hoje para discutir como nossos fornos podem aumentar a eficiência do seu laboratório e entregar resultados impecáveis!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização