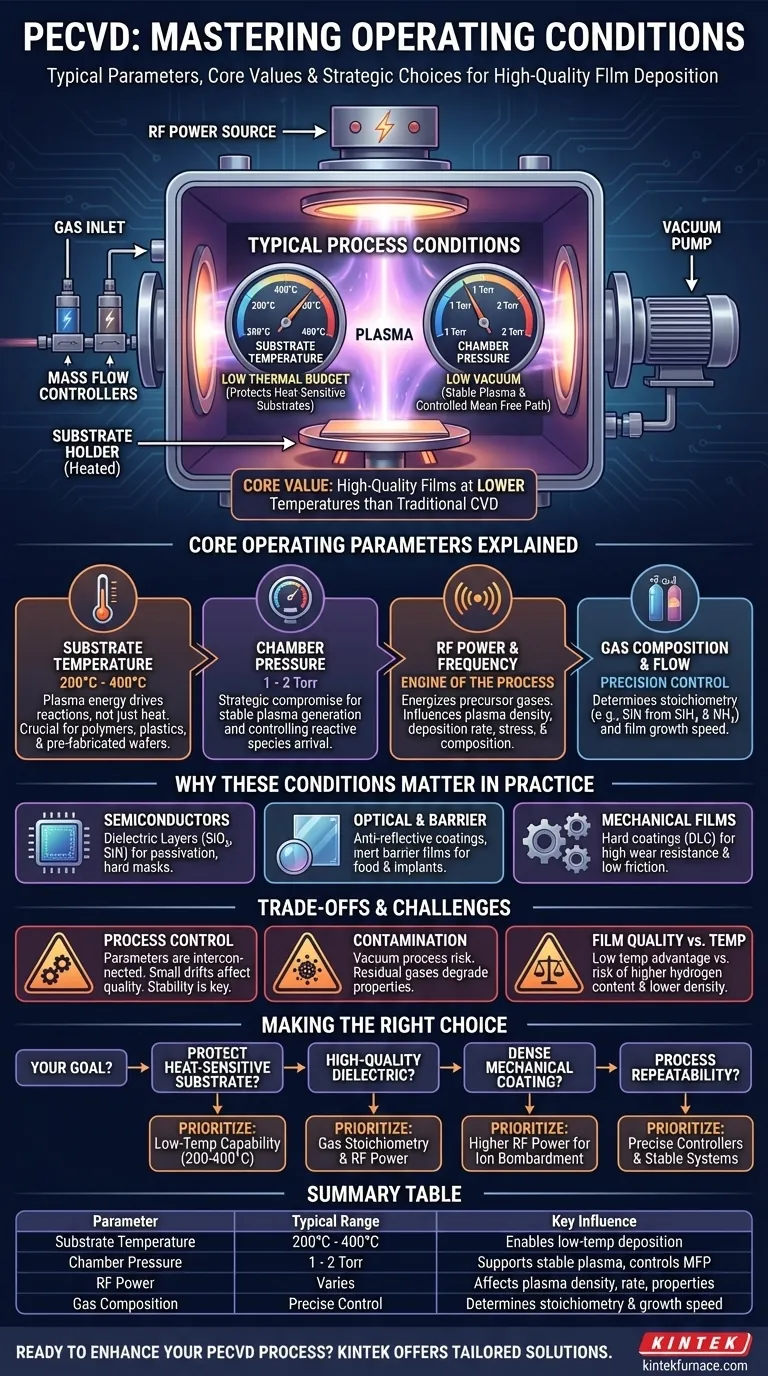

Em um processo típico, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) opera a uma temperatura de substrato entre 200°C e 400°C e dentro de uma faixa de baixa pressão de vácuo de 1 a 2 Torr. Embora esses sejam os parâmetros padrão, o processo é altamente adaptável, com variações de temperatura mais baixas e mais altas usadas para aplicações específicas.

O valor central da PECVD não é sua faixa operacional específica, mas sua capacidade de depositar filmes de alta qualidade a temperaturas significativamente mais baixas do que a Deposição Química a Vapor (CVD) tradicional. Compreender a interação entre temperatura, pressão e potência do plasma é a chave para dominar o processo.

Os Principais Parâmetros Operacionais Explicados

As condições dentro de uma câmara PECVD não são arbitrárias; cada parâmetro é uma alavanca que controla um aspecto específico do processo de deposição e as propriedades finais do filme depositado.

Temperatura do Substrato (200°C - 400°C)

A característica definidora da PECVD é sua temperatura operacional relativamente baixa. Isso é possibilitado pelo uso de energia de um plasma, em vez de energia puramente térmica, para impulsionar as reações químicas.

Este menor orçamento térmico é crítico ao depositar filmes em substratos que não podem suportar altas temperaturas, como polímeros, plásticos ou wafers semicondutores que já passaram por etapas de fabricação anteriores. A temperatura é precisamente controlada, frequentemente aquecendo o eletrodo sobre o qual o substrato está.

Pressão da Câmara (1 - 2 Torr)

A PECVD opera em um ambiente de baixo vácuo. Esta faixa de pressão é um compromisso estratégico.

Deve ser baixa o suficiente para permitir a geração de um plasma estável, um estado de gás ionizado. Também é crucial para controlar o caminho livre médio – a distância média que as moléculas percorrem antes de colidir – o que influencia como as espécies reativas chegam à superfície do substrato.

Potência e Frequência de RF

Embora não seja uma temperatura ou pressão, a potência de Radiofrequência (RF) é o motor do processo PECVD. Uma fonte de RF energiza os gases precursores, criando o plasma.

A quantidade de potência aplicada influencia diretamente a densidade do plasma e a energia dos íons. Isso, por sua vez, afeta a taxa de deposição do filme, o estresse interno, a densidade e a composição química.

Composição e Taxa de Fluxo de Gás

O filme real é construído a partir de gases precursores introduzidos na câmara através de linhas de controle de fluxo de massa de precisão. Por exemplo, a deposição de nitreto de silício (SiN) pode envolver uma mistura de silano (SiH₄) e amônia (NH₃).

A proporção e a taxa de fluxo desses gases são meticulosamente controladas para determinar a estequiometria (a composição elementar) e a velocidade de crescimento do filme resultante.

Por Que Essas Condições São Usadas na Prática

O controle preciso sobre os parâmetros PECVD o torna indispensável para uma ampla gama de tecnologias modernas onde as propriedades do filme são inegociáveis.

Camadas Dielétricas em Semicondutores

Na fabricação de microchips, a PECVD é usada para depositar filmes isolantes como dióxido de silício (SiO₂) e nitreto de silício (SiN). Estes servem como camadas de passivação para proteger o dispositivo, ou como máscaras duras e camadas sacrificiais durante as etapas de gravação subsequentes.

Revestimentos Ópticos e de Barreira

A PECVD é usada para criar revestimentos antirreflexo em lentes e células solares. Também é usada para depositar filmes densos e inertes de barreira em embalagens flexíveis de alimentos para proteger contra oxigênio e umidade, ou em implantes biomédicos para garantir a biocompatibilidade.

Filmes Mecânicos e Tribológicos

Para aplicações que exigem alta resistência ao desgaste, a PECVD pode depositar revestimentos duros como carbono tipo diamante (DLC). O bombardeio iônico inerente ao processo de plasma pode ajudar a criar filmes densos e duráveis com baixo atrito.

Compreendendo os Compromissos e Limitações

Embora poderosa, a PECVD é um processo complexo com desafios inerentes que exigem gerenciamento cuidadoso.

O Desafio do Controle do Processo

Os parâmetros-chave – temperatura, pressão, fluxo de gás e potência de RF – estão todos interconectados. Uma pequena variação em um pode afetar os outros, levando a variações na qualidade do filme. Manter condições estáveis e reprodutíveis é um desafio primário.

O Risco Inevitável de Contaminação

Como a PECVD é um processo a vácuo, quaisquer gases residuais ou impurezas dentro da câmara podem ser incorporados ao filme em crescimento. Essa contaminação pode degradar as propriedades elétricas, ópticas ou mecânicas do filme.

Qualidade do Filme vs. Temperatura de Deposição

A principal vantagem da PECVD é sua baixa temperatura. No entanto, isso pode ser um compromisso. Filmes depositados em temperaturas mais baixas podem, às vezes, ter maiores concentrações de hidrogênio (dos gases precursores) e menor densidade em comparação com filmes de processos CVD de alta temperatura.

Fazendo a Escolha Certa para Seu Objetivo

Seu objetivo específico determina quais parâmetros você deve priorizar e controlar com mais cuidado.

- Se seu foco principal é proteger um substrato sensível ao calor: O principal benefício para você é a capacidade de baixa temperatura (200-400°C), que evita danos a polímeros ou circuitos integrados completos.

- Se seu foco principal é um filme dielétrico de alta qualidade: Você deve controlar precisamente a estequiometria do gás e a potência de RF para atingir o índice de refração desejado, baixa fuga elétrica e estresse mínimo do filme.

- Se seu foco principal é um revestimento mecânico denso: Você provavelmente operará em níveis de potência de RF mais altos para aumentar o bombardeio iônico, o que melhora a densidade e a dureza do filme.

- Se seu foco principal é a repetibilidade do processo: Sua prioridade é investir em um sistema com controladores de fluxo de massa precisos, controle de pressão estável e gerenciamento de temperatura confiável.

Em última análise, dominar a PECVD é sobre entender e controlar a interação de suas condições centrais para projetar um filme com as propriedades exatas que você precisa.

Tabela Resumo:

| Parâmetro | Faixa Típica | Influência Principal |

|---|---|---|

| Temperatura do Substrato | 200°C - 400°C | Permite deposição em baixa temperatura para substratos sensíveis ao calor |

| Pressão da Câmara | 1 - 2 Torr | Suporta geração de plasma estável e controla o caminho livre médio |

| Potência de RF | Varia | Afeta a densidade do plasma, a taxa de deposição e as propriedades do filme |

| Composição do Gás | Controle preciso | Determina a estequiometria do filme e a velocidade de crescimento |

Pronto para aprimorar seu processo PECVD com soluções personalizadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD. Nossas capacidades de personalização profunda garantem alinhamento preciso com suas necessidades experimentais exclusivas, seja você trabalhando em semicondutores, revestimentos ópticos ou filmes mecânicos. Entre em contato conosco hoje para discutir como podemos otimizar seus resultados de deposição!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino