Em sua essência, um forno de tubo com atmosfera é um sistema de componentes integrados projetado para um propósito principal: o processamento térmico preciso de materiais dentro de um ambiente gasoso rigorosamente controlado. As principais características estruturais incluem o corpo do forno, um tubo de processo interno, elementos de aquecimento especializados e sistemas para controlar tanto a temperatura quanto a atmosfera.

O design estrutural de um forno de tubo com atmosfera não é apenas uma coleção de peças, mas sim uma solução de engenharia. Cada característica, desde o material do tubo de processo até a disposição dos elementos de aquecimento, é uma escolha deliberada destinada a alcançar temperatura uniforme e uma atmosfera pura e controlada.

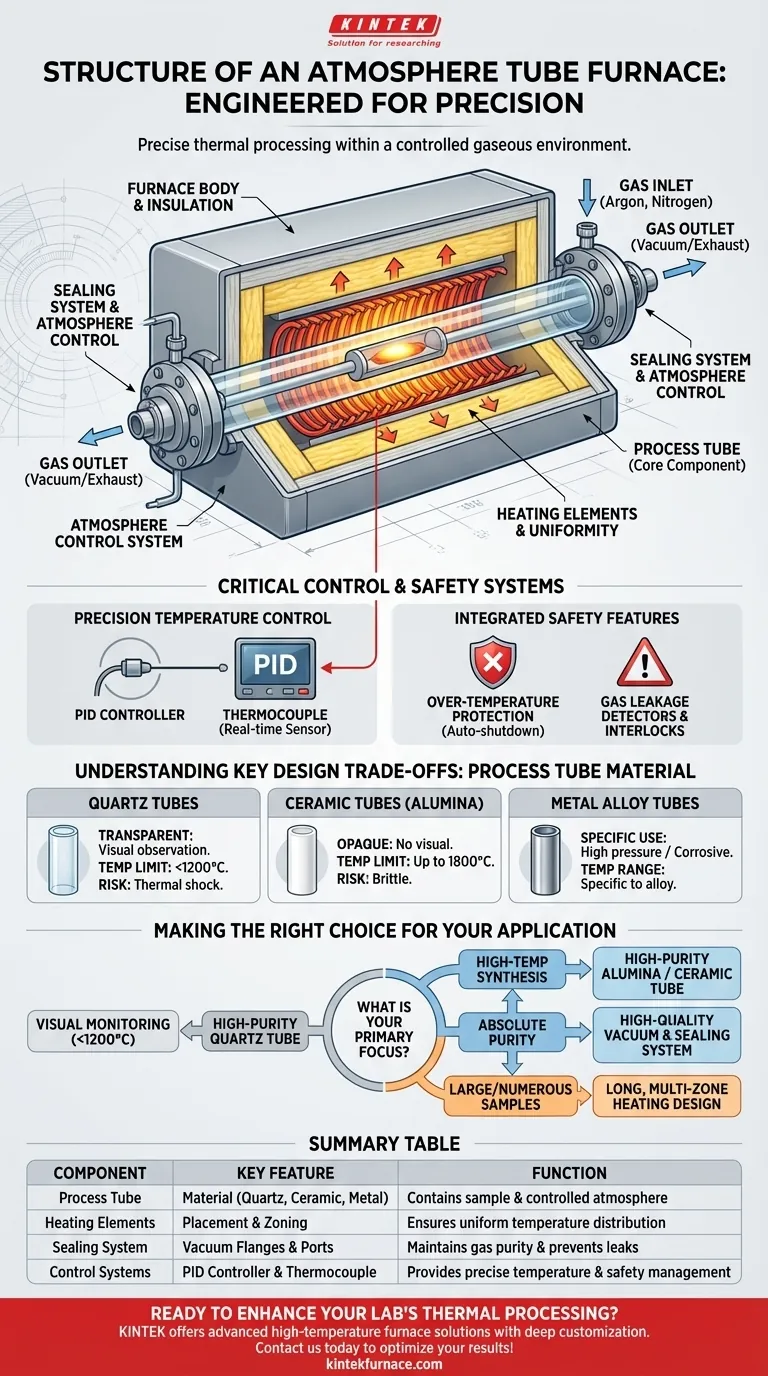

Os Componentes Principais de um Forno de Tubo com Atmosfera

A função de um forno de tubo é definida pela interação de seus principais componentes estruturais. Entender cada parte revela os princípios de engenharia por trás de seu funcionamento.

O Corpo do Forno e o Isolamento

O corpo do forno é a carcaça externa que abriga todos os outros componentes. Ele fornece suporte estrutural e, crucialmente, contém camadas de isolamento de fibra cerâmica de alta qualidade.

Este isolamento é fundamental para minimizar a perda de calor, o que garante a eficiência energética e mantém uma temperatura externa segura para os operadores.

O Tubo de Processo: O Coração do Sistema

O tubo de processo é o componente central onde a amostra de material é colocada e aquecida. Este tubo selado é o que contém a atmosfera controlada.

O material deste tubo é uma característica de design definidora, escolhida com base na temperatura e no ambiente químico exigidos.

O Sistema de Vedação e Controle de Atmosfera

Para manter um ambiente gasoso específico, as extremidades do tubo de processo devem ser seladas. Isso é tipicamente alcançado com flanges de vácuo.

Estas flanges são equipadas com portas que servem como entradas e saídas de gás, permitindo a purga com gases inertes (como argônio ou nitrogênio) ou a introdução de gases reativos. Todo este conjunto forma o sistema de controle de atmosfera.

Elementos de Aquecimento e Uniformidade

O aquecimento é realizado por elementos de aquecimento elétrico, como hastes de dissiliceto de molibdênio (MoSi2) ou carbeto de silício (SiC), que são posicionados ao redor do exterior do tubo de processo.

Sua disposição e agrupamento em zonas são cuidadosamente projetados para criar uma zona de temperatura uniforme ao longo de um comprimento específico do tubo, garantindo que toda a amostra seja aquecida igualmente.

Sistemas Críticos de Controle e Segurança

Além da estrutura física, a confiabilidade e a segurança do forno dependem de seus sistemas eletrônicos de controle e proteção.

Controle de Temperatura de Precisão

O sistema de controle de temperatura é o cérebro do forno. Ele usa um sensor, tipicamente um termopar, colocado perto do tubo de processo para medir a temperatura em tempo real.

Este sensor alimenta dados para um controlador PID (Proporcional-Integral-Derivativo), que ajusta precisamente a energia enviada aos elementos de aquecimento para seguir um perfil de temperatura programado.

Recursos de Segurança Integrados

Fornos modernos são projetados com a segurança como prioridade. Uma característica chave é a proteção contra sobretemperatura, um sistema independente que desliga o forno se ele exceder um limite de segurança definido.

Muitos modelos também incluem detectores de vazamento de gás e intertravamentos de segurança que impedem a operação em condições inseguras, protegendo tanto o usuário quanto o equipamento.

Entendendo as Trocas Críticas de Design

A escolha das características estruturais de um forno envolve equilibrar desempenho, aplicação e custo. O material do tubo de processo é a troca mais significativa.

Tubos de Quartzo vs. Cerâmica vs. Metal

Tubos de quartzo são transparentes, permitindo a observação visual direta do processo. No entanto, geralmente são limitados a temperaturas abaixo de 1200°C e podem ser suscetíveis a choque térmico.

Tubos de cerâmica (na maioria das vezes Alumina de alta pureza) podem suportar temperaturas muito mais altas (até 1800°C). Sua desvantagem é que são opacos e podem ser mais frágeis do que o quartzo.

Tubos de liga metálica são usados para aplicações específicas que exigem alta pressão ou resistência a certos ambientes corrosivos onde um tubo de cerâmica poderia falhar. Sua faixa de temperatura e compatibilidade química são altamente específicas para a liga utilizada.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo específico determina quais características estruturais são mais importantes para o seu trabalho.

- Se seu foco principal for o monitoramento visual do processo abaixo de 1200°C: Um forno projetado com um tubo de quartzo de alta pureza é a escolha correta.

- Se seu foco principal for síntese ou sinterização em alta temperatura: Você precisa de um forno construído com um tubo de processo de alumina de alta pureza ou outra cerâmica.

- Se seu foco principal for garantir pureza absoluta para materiais sensíveis: Priorize um forno com um sistema de vácuo e vedação de alta qualidade para purgar oxigênio de forma eficaz.

- Se seu foco principal for processar amostras grandes ou numerosas: Procure um forno com um design de elemento de aquecimento longo e multizona para uma zona de temperatura uniforme maior.

Ao entender como essas características estruturais trabalham juntas, você pode selecionar e operar com confiança a ferramenta certa para seu objetivo científico ou industrial específico.

Tabela de Resumo:

| Componente | Característica Chave | Função |

|---|---|---|

| Tubo de Processo | Material (ex: Quartzo, Cerâmica, Metal) | Contém a amostra e a atmosfera controlada |

| Elementos de Aquecimento | Disposição e zoneamento | Garante distribuição de temperatura uniforme |

| Sistema de Vedação | Flanges de vácuo e portas | Mantém a pureza do gás e previne vazamentos |

| Sistemas de Controle | Controlador PID e termopar | Fornece gerenciamento preciso de temperatura e segurança |

Pronto para aprimorar o processamento térmico do seu laboratório? A KINTEK oferece soluções avançadas de fornos de alta temperatura, incluindo Fornos de Tubo, com profunda personalização para atender às suas necessidades experimentais exclusivas. Aproveitando nossa excepcional P&D e fabricação interna, garantimos controle preciso de temperatura, aquecimento uniforme e gerenciamento de atmosfera confiável para diversas aplicações laboratoriais. Entre em contato conosco hoje para discutir como nossos produtos podem otimizar seus resultados!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior