Em essência, a Deposição Química a Vapor (CVD) é um processo multi-etapas onde gases precursores são introduzidos em uma câmara controlada, energizados (tipicamente com calor), e reagem quimicamente para formar um filme fino sólido de alta pureza em um substrato. A sequência central envolve o transporte de gases reativos, a indução de reações químicas na superfície ou perto da superfície do substrato, a subsequente deposição do material sólido e a remoção de subprodutos gasosos.

O verdadeiro poder da CVD reside não apenas em suas etapas, mas no controle preciso sobre cada uma delas. Ao manipular o fluxo de gás, a temperatura e a pressão, você está essencialmente construindo um material do zero, uma camada atômica ou molecular por vez.

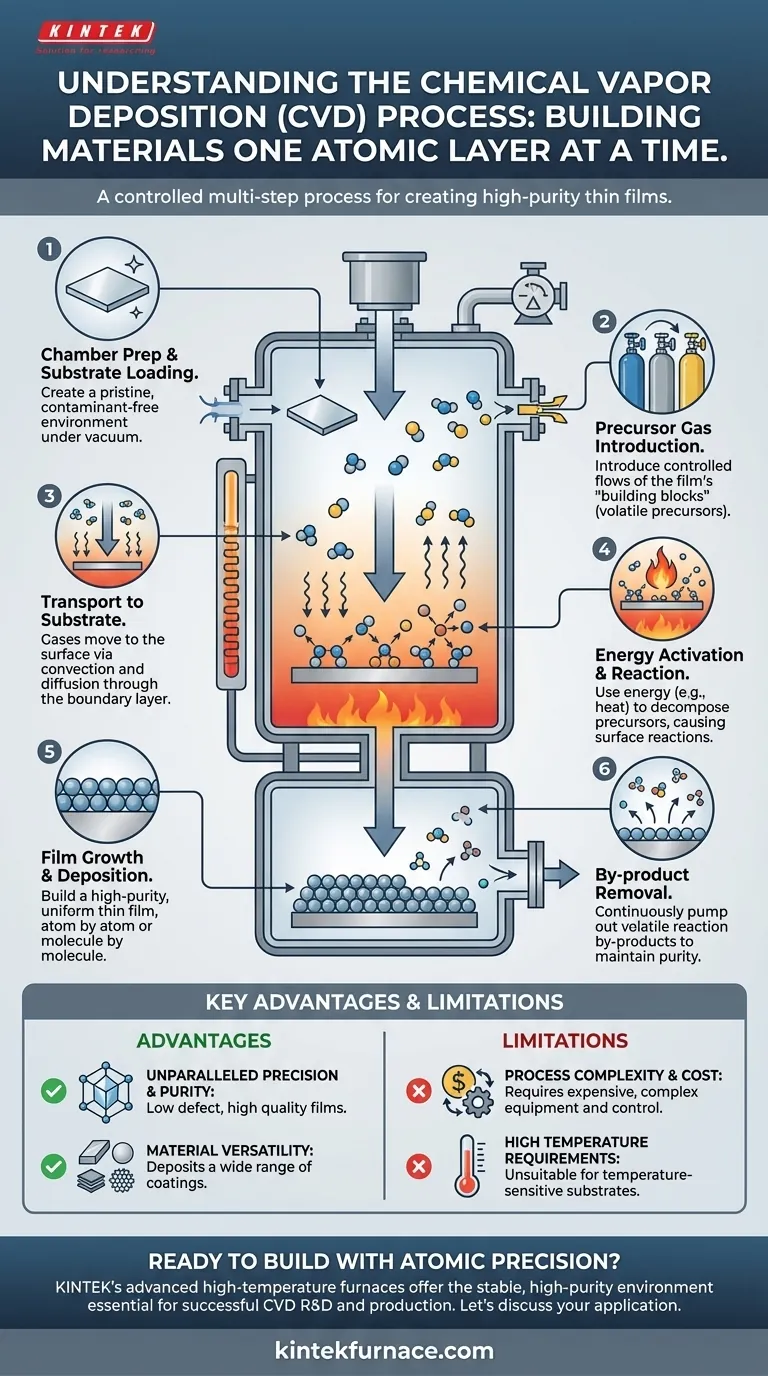

O Objetivo Fundamental: Construir com Precisão Atômica

Em sua essência, a CVD é um método de deposição realizado sob condições controladas, frequentemente a vácuo, para construir filmes finos com qualidade excepcional. Não é como pintar ou mergulhar; é um processo de construção.

O objetivo é expor um substrato a moléculas precursoras voláteis que contêm os elementos que você deseja depositar. Quando a energia é aplicada, esses precursores se decompõem ou reagem na superfície, deixando para trás um filme sólido e liberando produtos residuais na forma de gás.

Uma Análise Detalhada do Processo de CVD

Embora os parâmetros específicos variem, a sequência fundamental de eventos em qualquer processo de CVD é universal. Cada etapa é um ponto de controle para determinar a qualidade, espessura e propriedades do filme final.

Etapa 1: Preparação da Câmara e Carregamento do Substrato

Antes que qualquer química possa ocorrer, o ambiente deve ser aperfeiçoado. O substrato (o material a ser revestido) é limpo e colocado dentro da câmara de reação.

A câmara é então selada e tipicamente bombeada a vácuo. Isso remove o ar e outros contaminantes que poderiam interferir na reação ou serem incorporados como impurezas no filme.

Etapa 2: Introdução de Gases Precursores

Uma vez que a câmara está estável, os gases precursores são introduzidos em um fluxo altamente controlado. Esses gases são os "blocos de construção"—moléculas voláteis que contêm os átomos destinados ao filme final.

Por exemplo, para criar um filme de silício, um precursor como o gás silano (SiH₄) pode ser usado. As taxas de fluxo desses gases são críticas para controlar a taxa de deposição e a composição final do filme.

Etapa 3: Transporte para o Substrato

Os gases precursores não chegam instantaneamente ao substrato. Eles são transportados através da câmara por processos de convecção (o fluxo de gás em massa) e difusão (movimento molecular aleatório).

À medida que os gases se aproximam do substrato aquecido, eles cruzam uma "camada limite", uma fina região de gás de movimento mais lento logo acima da superfície. O transporte através desta camada é um fator chave para garantir uma deposição uniforme.

Etapa heady 4: Ativação de Energia e Reação Química

Este é o cerne do processo de CVD. A energia, mais comumente alta temperatura, é aplicada ao substrato ou ao gás circundante. Essa energia ativa as moléculas precursoras, fazendo com que se decomponham e reajam.

As reações podem ocorrer em dois lugares:

- Reações em fase gasosa: Os precursores reagem no espaço logo acima do substrato.

- Reações de superfície: Os precursores adsorvem (aderem) à superfície quente do substrato e então reagem.

As reações de superfície são frequentemente preferidas, pois levam a filmes de maior qualidade e mais densos.

Etapa 5: Crescimento e Deposição do Filme

As reações químicas produzem um material sólido que se deposita no substrato, formando um filme fino. Essa deposição ocorre átomo por átomo ou molécula por molécula, levando a uma estrutura de filme altamente uniforme e ordenada.

O processo continua enquanto os gases precursores são fornecidos e a energia é mantida, permitindo um controle preciso sobre a espessura final do filme.

Etapa 6: Remoção de Subprodutos

As reações químicas também criam subprodutos voláteis que devem ser removidos. Para o exemplo do silano (SiH₄), o subproduto seria o gás hidrogênio (H₂).

Esses subprodutos gasosos dessorvem da superfície e são continuamente bombeados para fora da câmara. A remoção eficiente é crucial para evitar que contaminem o filme ou interfiram na deposição em curso.

Compreendendo as Compensações e as Principais Vantagens

A CVD é uma técnica poderosa, mas seu valor é melhor compreendido examinando seus pontos fortes e limitações inerentes.

Vantagem: Precisão e Pureza Incomparáveis

Como você controla a pureza do gás e a deposição ocorre em nível molecular, a CVD produz filmes com pureza extremamente alta e poucos defeitos. O processo permite um controle preciso e repetível sobre a espessura e a composição.

Vantagem: Versatilidade de Materiais

A CVD não se limita a um tipo de material. É usada para depositar uma ampla gama de revestimentos, incluindo metais, cerâmicas duras e até materiais exóticos como diamante e grafeno, tornando-a incrivelmente versátil.

Limitação: Complexidade e Custo do Processo

A necessidade de sistemas de vácuo, controladores de fluxo de gás precisos e fornos de alta temperatura torna o equipamento de CVD complexo e caro. O processo requer um cuidadoso desenvolvimento e controle de receitas, aumentando os custos operacionais.

Limitação: Requisitos de Alta Temperatura

A CVD tradicional depende de altas temperaturas (frequentemente várias centenas a mais de 1000°C) para impulsionar uma reação química. Isso a torna inadequada para revestir substratos sensíveis à temperatura, como muitos plásticos ou eletrônicos pré-processados, que poderiam ser danificados pelo calor.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar a CVD, alinhe suas capacidades com seu objetivo principal.

- Se seu foco principal é criar filmes altamente puros, sem defeitos e com espessura precisa: A CVD é o padrão ouro devido ao seu controle em nível atômico.

- Se seu foco principal é revestir um material sensível à temperatura: Você deve considerar cuidadosamente as altas temperaturas necessárias e investigar variantes de CVD de baixa temperatura, como a CVD aprimorada por plasma (PECVD).

- Se seu foco principal é a durabilidade em alta temperatura: Os filmes fortes e densos produzidos por CVD são ideais para criar revestimentos que devem ter desempenho em ambientes agressivos.

- Se seu foco principal é o revestimento de alto rendimento e custo-benefício: Você deve pesar os altos custos iniciais e operacionais da CVD em relação à qualidade do filme exigida, pois métodos mais simples podem ser suficientes para aplicações menos exigentes.

Em última análise, dominar o processo de CVD é sobre entender e manipular cada etapa para construir materiais com intenção, uma camada atômica por vez.

Tabela Resumo:

| Etapa | Ação Chave | Objetivo Principal |

|---|---|---|

| 1 | Preparação da Câmara e Carregamento do Substrato | Criar um ambiente impecável e livre de contaminantes. |

| 2 | Introdução de Gás Precursor | Introduzir fluxos controlados dos "blocos de construção" do filme. |

| 3 | Transporte para o Substrato | Mover gases para a superfície via convecção e difusão. |

| 4 | Ativação de Energia e Reação | Usar calor para decompor precursores na superfície do substrato. |

| 5 | Crescimento e Deposição do Filme | Construir um filme fino uniforme e de alta pureza átomo por átomo. |

| 6 | Remoção de Subprodutos | Bombear gases de reação voláteis para manter a pureza do filme. |

Pronto para Construir com Precisão Atômica?

Dominar o processo de CVD requer equipamentos que ofereçam controle e confiabilidade excepcionais. As soluções avançadas de fornos de alta temperatura da KINTEK, incluindo nossos Fornos de Tubo e Vácuo & Atmosfera especializados, são projetadas para fornecer o ambiente estável e de alta pureza essencial para o sucesso da CVD.

Nossa forte fabricação interna e profundas capacidades de personalização nos permitem adaptar um sistema às suas exatas necessidades experimentais, seja você desenvolvendo novas camadas semicondutoras, revestimentos cerâmicos duros ou filmes de grafeno.

Vamos construir o futuro, uma camada atômica por vez. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar sua P&D de filmes finos.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura