Montar corretamente os resistores de Carbeto de Silício (SiC) é crucial para sua vida útil operacional e desempenho. A regra fundamental é que eles podem ser instalados tanto horizontalmente quanto verticalmente, mas nunca devem ser colocados sob tensão mecânica. Isso garante que os elementos tenham a liberdade de expandir e contrair com as mudanças de temperatura, evitando fraturas por estresse e falhas prematuras.

O objetivo principal de qualquer estratégia de montagem de SiC é acomodar a expansão térmica. Ao contrário dos metais, o SiC é uma cerâmica frágil que quebrará, não dobrará, se sua expansão e contração naturais forem restringidas. Uma montagem bem-sucedida é menos sobre suporte rígido e mais sobre permitir movimento controlado.

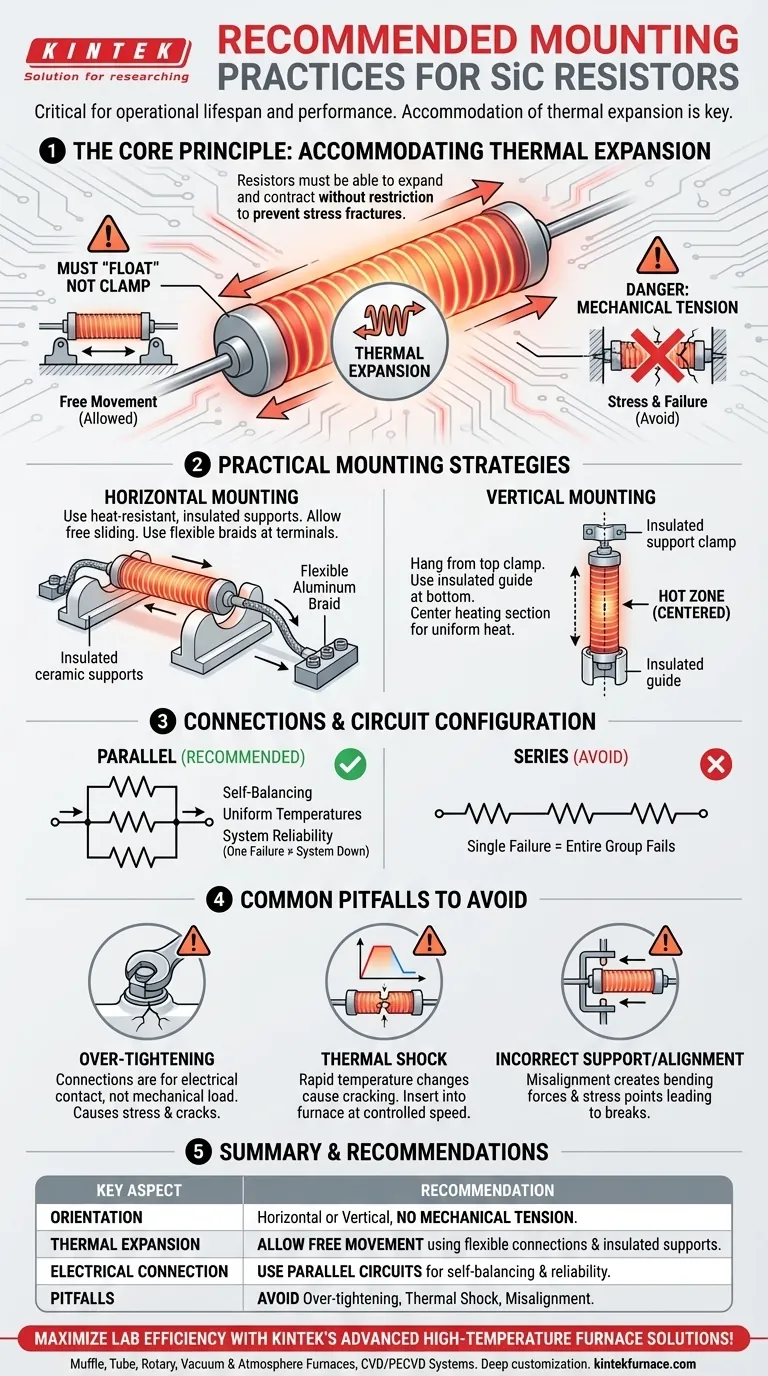

O Princípio Central: Acomodar a Expansão Térmica

Os resistores de Carbeto de Silício mudam de comprimento à medida que aquecem e esfriam. Reconhecer essa realidade física é a base de todos os procedimentos de montagem corretos.

Por que os Resistores de SiC Devem "Flutuar"

Em temperaturas de operação, um elemento de aquecimento de SiC será fisicamente mais longo do que quando está frio. O sistema de montagem deve permitir esse crescimento sem criar estresse.

Pense no resistor como sendo embalado, não preso. Segurá-lo rigidamente em ambas as extremidades cria uma imensa tensão interna à medida que ele aquece e tenta expandir, levando inevitavelmente a uma fratura.

O Perigo da Tensão Mecânica

Qualquer força que puxe o resistor ou impeça seu livre movimento é considerada tensão mecânica. Esta é a causa mais comum de falha prematura do elemento.

Esse estresse pode ser introduzido por conexões de terminal excessivamente apertadas, suportes de apoio desalinhados ou um sistema que não leva em conta o crescimento do elemento em comprimento.

Estratégias Práticas de Montagem e Conexão

Seja qual for a sua escolha de orientação horizontal ou vertical, o princípio de permitir o livre movimento permanece o mesmo.

Montagem Horizontal

Ao montar horizontalmente, o resistor deve repousar sobre suportes eletricamente isolados e resistentes ao calor. O elemento deve ser capaz de deslizar livremente sobre esses suportes à medida que se expande e contrai.

As conexões nas extremidades devem usar tranças flexíveis, como alumínio, para permitir esse movimento sem estressar os terminais.

Montagem Vertical

Para montagem vertical, o elemento pende de uma braçadeira de suporte. Esta braçadeira não deve colocar o elemento em tensão e deve ser combinada com uma guia isolada na parte inferior.

Crucialmente, a seção quente, ou de aquecimento, do resistor deve estar centrada dentro da câmara do forno. Isso garante uma distribuição uniforme do calor e evita o superaquecimento localizado das paredes do forno ou do próprio elemento.

Por que as Conexões Paralelas são Superiores

Os resistores de SiC devem ser conectados em paralelo sempre que possível. Essa configuração oferece uma vantagem significativa de confiabilidade.

Em um circuito paralelo, elementos com resistência ligeiramente menor inicialmente puxarão mais corrente e aquecerão mais rapidamente. À medida que sua temperatura aumenta, sua resistência também aumenta, desviando naturalmente a corrente para os outros elementos. Isso cria um sistema de auto-balanceamento que promove temperaturas uniformes e envelhecimento do elemento. Em um circuito em série, a falha de um elemento desabilita todo o grupo.

Armadilhas Comuns a Evitar

Evitar erros simples durante a instalação é tão importante quanto seguir os procedimentos corretos. Esses erros são frequentemente a causa raiz de falhas inesperadas.

Armadilha 1: Apertar Demais as Conexões

Os clipes de mola e as conexões dos terminais são projetados para garantir um bom contato elétrico, não para suportar uma carga mecânica. Apertá-los demais pode restringir a expansão térmica e rachar a "extremidade fria" do resistor.

Armadilha 2: Causar Choque Térmico

O SiC é uma cerâmica e é suscetível a choque térmico — rachaduras causadas por uma mudança rápida e desigual de temperatura.

Ao substituir um elemento em um forno quente, ele deve ser inserido a uma velocidade controlada e constante. Inseri-lo muito rapidamente pode fazer com que ele rache. Inseri-lo muito lentamente pode fazer com que o alumínio nos terminais derreta antes que o elemento esteja totalmente no lugar.

Armadilha 3: Suporte e Alinhamento Incorretos

Certifique-se de que todas as estruturas de suporte estejam corretamente alinhadas e feitas de materiais isolantes elétricos apropriados. Um suporte desalinhado pode introduzir uma força de flexão ou "carga pontual" no resistor, criando um ponto de estresse que eventualmente se tornará uma ruptura.

Fazendo a Escolha Certa para o Seu Sistema

Suas escolhas de instalação impactam diretamente a confiabilidade e a eficiência do seu processo de aquecimento. Use esta lista de verificação para guiar suas decisões.

- Se o seu foco principal é a vida útil máxima do elemento: Garanta que o resistor nunca esteja sob tensão e possa se mover livremente à medida que aquece e esfria.

- Se o seu foco principal é o aquecimento uniforme do forno: Centralize a seção de aquecimento do resistor dentro da câmara e use um circuito elétrico paralelo.

- Se o seu foco principal é a confiabilidade do sistema: Use conexões elétricas paralelas para que a falha de um único elemento não desligue todo o sistema de aquecimento.

Ao tratar o processo de montagem como uma forma de gerenciar as forças térmicas, você garante a confiabilidade e o desempenho a longo prazo do seu sistema de aquecimento.

Tabela Resumo:

| Aspecto Chave | Recomendação |

|---|---|

| Orientação de Montagem | Horizontal ou vertical, sem tensão mecânica |

| Expansão Térmica | Permitir livre movimento usando suportes isolados ou conexões flexíveis |

| Conexões Elétricas | Usar circuitos paralelos para auto-balanceamento e confiabilidade |

| Armadilhas Comuns | Evitar aperto excessivo, choque térmico e desalinhamento |

Maximize a eficiência do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de resistores de SiC confiáveis, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais únicas, aprimorando o desempenho e a vida útil. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de aquecimento!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas