Na indústria de semicondutores, a Deposição Química de Vapor Assistida por Plasma (PECVD) é usada principalmente para depositar filmes finos que servem a três funções críticas: isolamento elétrico entre camadas condutoras, passivação para proteger as superfícies dos dispositivos e encapsulamento para proteger o chip final contra danos ambientais. Esses filmes, como dióxido de silício e nitreto de silício, são blocos de construção fundamentais em praticamente todos os dispositivos microeletrônicos modernos.

O valor essencial da PECVD é sua capacidade de depositar filmes funcionais e de alta qualidade a baixas temperaturas. Esta única vantagem permite a construção de chips multicamadas complexos sem danificar estruturas sensíveis previamente fabricadas, uma limitação que, de outra forma, paralisaria a fabricação moderna de semicondutores.

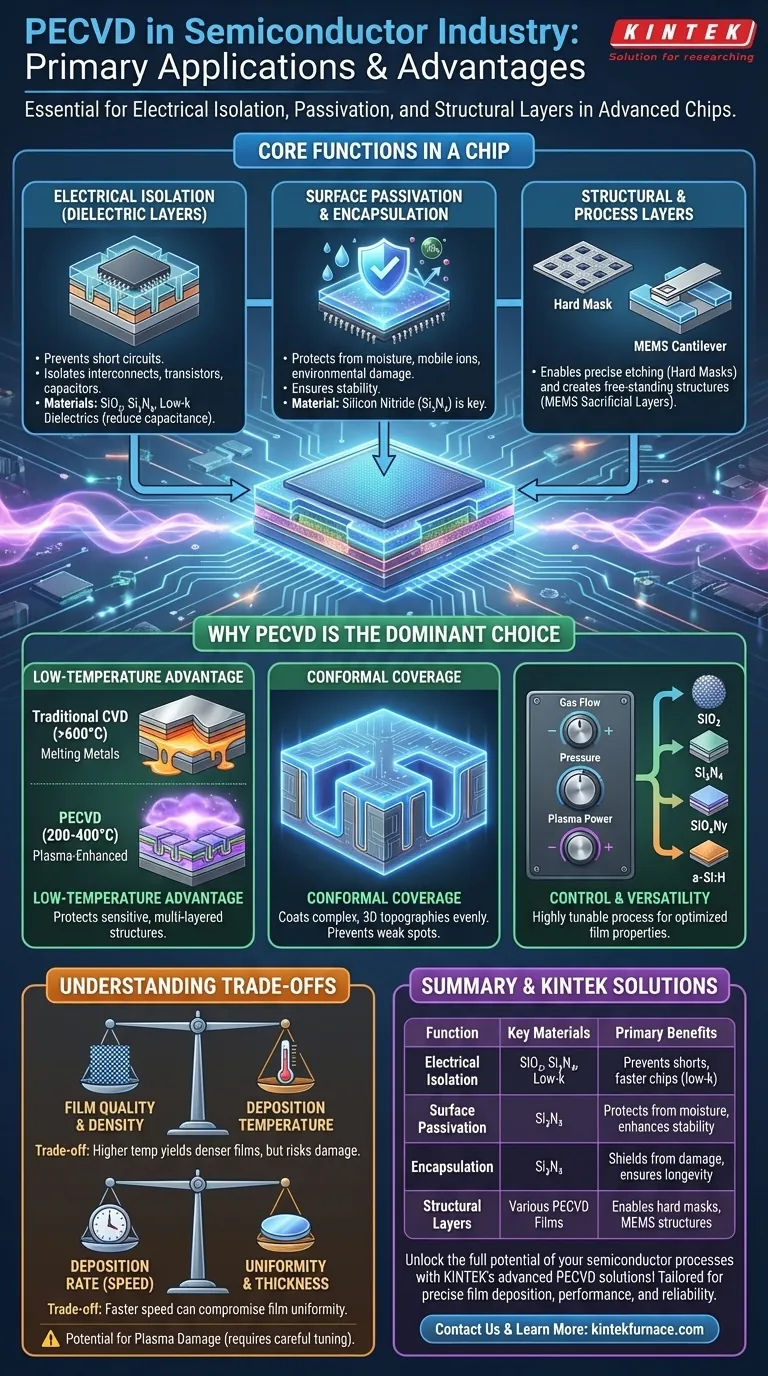

As Funções Principais dos Filmes PECVD em um Chip

Os filmes PECVD não são apenas componentes auxiliares; eles são parte integrante da estrutura, do desempenho e da confiabilidade a longo prazo de um dispositivo. Suas aplicações podem ser categorizadas pela sua função primária dentro do circuito integrado.

Isolamento Elétrico (Camadas Dielétricas)

A aplicação mais comum é a criação de camadas isolantes que previnem "curtos-circuitos" elétricos. À medida que os transistores e os fios são compactados, esses filmes dielétricos são cruciais.

O dióxido de silício (SiO₂) e o nitreto de silício (Si₃N₄) depositados por PECVD são usados para isolar interconexões metálicas, transistores e capacitores uns dos outros.

Esta técnica também é usada para depositar materiais dielétricos de baixa-k, que são isolantes especializados que reduzem a capacitância parasita entre os fios, permitindo velocidades de chip mais rápidas e menor consumo de energia.

Passivação de Superfície e Encapsulamento

Os materiais semicondutores, especialmente o silício, são altamente sensíveis à contaminação. Os filmes PECVD atuam como uma barreira protetora.

Camadas de passivação são depositadas no início do processo para proteger a superfície ativa de silício contra umidade e íons móveis que poderiam alterar as características elétricas do dispositivo. O nitreto de silício é uma escolha comum devido às suas excelentes propriedades de barreira.

Mais adiante no fluxo de fabricação, filmes de encapsulamento são depositados para proteger todo o dispositivo acabado contra danos físicos, corrosão e infiltração de umidade, garantindo sua estabilidade e longevidade.

Camadas Estruturais e Habilitadoras de Processo

Além de seus papéis elétricos e de proteção, os filmes PECVD também são usados como elementos estruturais temporários ou permanentes durante a fabricação.

Eles podem ser usados como máscaras duras (hard masks), que são estênceis duráveis que definem os padrões a serem gravados nas camadas subjacentes com alta precisão.

Em Sistemas Microeletromecânicos (MEMS), os filmes PECVD podem ser depositados como camadas sacrificiais que são posteriormente removidas para criar estruturas mecânicas autoportantes, como cantilevers ou membranas.

Por Que a PECVD é a Escolha Dominante

Existem outros métodos de deposição, mas as características únicas do processo da PECVD a tornam indispensável para a fabricação moderna de chips de alta densidade. O aspecto "assistido por plasma" é o diferencial chave.

A Vantagem da Baixa Temperatura

Este é o benefício mais crítico da PECVD. A Deposição Química de Vapor (CVD) tradicional geralmente requer temperaturas acima de 600°C, o que derreteria ou danificaria as delicadas interconexões de alumínio ou cobre já construídas no chip.

A PECVD usa um plasma rico em energia para decompor os gases precursores, permitindo que as reações químicas necessárias para a deposição do filme ocorram em temperaturas muito mais baixas, tipicamente 200-400°C.

Este orçamento de baixa temperatura é o que possibilita a construção de dispositivos com muitas camadas de circuitos complexos e sensíveis à temperatura.

Cobertura Conformal para Geometrias Complexas

Os chips modernos não são planos. Eles apresentam valas profundas e estruturas verticais elevadas. Um filme depositado deve ser capaz de revestir essas topografias complexas uniformemente.

A PECVD fornece excelente cobertura conformal, o que significa que o filme mantém uma espessura uniforme sobre os topos, fundos e paredes laterais dessas feições. Isso previne pontos fracos ou lacunas no isolamento.

Controle e Versatilidade

O processo PECVD é altamente ajustável. Ao ajustar parâmetros como fluxo de gás, pressão e potência do plasma, os engenheiros podem controlar com precisão as propriedades do filme depositado.

Isso permite a criação de uma ampla variedade de materiais, incluindo dióxido de silício (SiO₂), nitreto de silício (Si₃N₄), oxinitreto de silício (SiOxNy) e silício amorfo (a-Si:H), cada um otimizado para uma aplicação específica.

Entendendo as Compensações (Trade-offs)

Embora poderosa, a PECVD não é isenta de compromissos. Os engenheiros devem equilibrar fatores concorrentes para alcançar o resultado desejado.

Qualidade do Filme vs. Temperatura

Embora o processo de baixa temperatura seja uma grande vantagem, os filmes PECVD podem, às vezes, conter concentrações mais altas de hidrogênio em comparação com filmes crescidos em temperaturas mais altas. Isso pode afetar a densidade e as propriedades elétricas do filme.

Geralmente, há uma compensação entre a temperatura de deposição e a "pureza" ou densidade do filme.

Taxa de Deposição vs. Uniformidade

A PECVD é conhecida por suas taxas de deposição relativamente rápidas, o que é bom para a vazão de fabricação. No entanto, buscar a maior velocidade possível pode, às vezes, comprometer a uniformidade da espessura do filme em todo o wafer.

Isso requer um ajuste cuidadoso do processo para encontrar o equilíbrio ideal entre a velocidade de fabricação e o desempenho consistente do dispositivo.

Potencial para Danos por Plasma

O plasma energético que possibilita a deposição em baixa temperatura também pode, em alguns casos, induzir danos aos portões sensíveis dos transistores ou outras estruturas delicadas na superfície do wafer.

Os engenheiros de processo trabalham para mitigar isso projetando cuidadosamente o reator e ajustando as condições do plasma para minimizar esse efeito.

Fazendo a Escolha Certa para o Seu Objetivo

O filme e o processo PECVD específicos são escolhidos com base no objetivo principal daquela camada específica no projeto do chip.

- Se seu foco principal é desempenho e velocidade: Sua melhor escolha é um filme dielétrico de baixa-k depositado por PECVD entre as interconexões metálicas para minimizar o atraso do sinal.

- Se seu foco principal é a confiabilidade do dispositivo: Você confiará em filmes densos de nitreto de silício depositados por PECVD para passivação e encapsulamento para proteger contra umidade e contaminantes.

- Se seu foco principal é a fabricação de estruturas 3D: As capacidades de deposição conformal da PECVD são essenciais para revestir uniformemente topografias complexas em dispositivos avançados de lógica, memória ou MEMS.

Em última análise, a capacidade da PECVD de depositar filmes essenciais em temperaturas gerenciáveis a torna uma ferramenta indispensável que possibilita a miniaturização implacável e a crescente complexidade de toda a eletrônica moderna.

Tabela Resumo:

| Função | Materiais Chave | Benefícios Principais |

|---|---|---|

| Isolamento Elétrico | Dióxido de Silício (SiO₂), Nitreto de Silício (Si₃N₄), Dielétricos de Baixa-k | Previne curtos-circuitos, reduz a capacitância para chips mais rápidos |

| Passivação de Superfície | Nitreto de Silício (Si₃N₄) | Protege contra umidade e íons, aumenta a estabilidade do dispositivo |

| Encapsulamento | Nitreto de Silício (Si₃N₄) | Protege chips contra danos ambientais, garante longevidade |

| Camadas Estruturais | Vários Filmes PECVD | Possibilita máscaras duras e camadas sacrificiais na fabricação de MEMS |

Desbloqueie todo o potencial dos seus processos de semicondutores com as soluções PECVD avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com sistemas de forno de alta temperatura, incluindo Sistemas CVD/PECVD, adaptados às suas necessidades exclusivas. Nossas capacidades profundas de personalização garantem a deposição precisa de filmes para maior desempenho e confiabilidade do dispositivo. Contate-nos hoje para discutir como nossa experiência pode elevar sua pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório