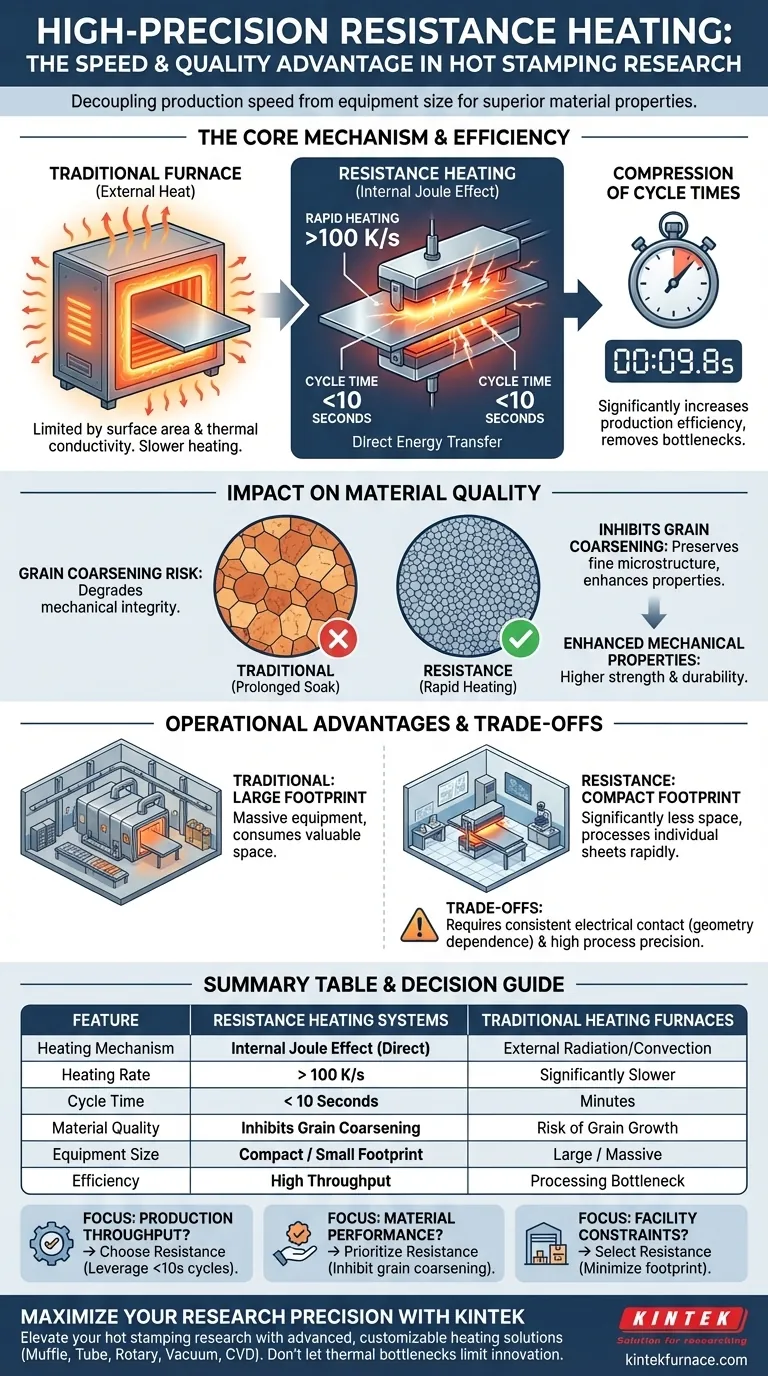

Os sistemas de aquecimento por resistência de alta precisão oferecem uma vantagem de desempenho distinta sobre os fornos tradicionais, utilizando o aquecimento Joule para passar uma alta corrente elétrica diretamente através da chapa metálica. Essa transferência direta de energia permite taxas de aquecimento superiores a 100 K/s, permitindo que o processo completo de aquecimento termine em menos de 10 segundos, superando drasticamente os mecanismos de transferência de calor mais lentos dos fornos convencionais de radiação ou convecção.

Ponto Principal Ao mudar de fontes de calor externas para aquecimento por resistência interna, esses sistemas desacoplam a velocidade de produção do tamanho do equipamento. O resultado é um processo que não é apenas mais rápido e compacto, mas também produz propriedades de material superiores, limitando estritamente o tempo disponível para degradação microestrutural.

A Eficiência da Transferência Direta de Energia

Aquecimento Rápido via Efeito Joule

Os fornos tradicionais dependem da transferência de calor do ambiente para o material, um processo limitado pela área de superfície e condutividade térmica.

Os sistemas de resistência contornam isso usando o efeito Joule, gerando calor internamente dentro da própria chapa metálica.

Esse mecanismo atinge taxas de aquecimento agressivas de mais de 100 K/s, garantindo que a temperatura alvo seja atingida quase instantaneamente.

Compressão dos Tempos de Ciclo

A capacidade de completar a fase de aquecimento em menos de 10 segundos muda fundamentalmente o ritmo de produção.

Na estampagem a quente de alto volume, a fase de aquecimento é frequentemente o gargalo; reduzir isso para segundos aumenta significativamente a eficiência de produção geral.

Isso permite maior rendimento sem a necessidade de manter grandes bancos de fornos ociosos.

Impacto na Qualidade do Material

Inibição do Crescimento de Grãos

A exposição prolongada a altas temperaturas é a principal causa do crescimento de grãos, que degrada a integridade mecânica do metal.

Como o aquecimento por resistência é muito rápido, o material passa um tempo mínimo em temperaturas críticas antes da formação.

Essa velocidade inibe o crescimento de grãos, preservando uma microestrutura mais fina.

Melhora das Propriedades Mecânicas

O resultado direto da estrutura de grãos controlada é uma melhoria nas propriedades mecânicas finais do componente estampado a quente.

Ao minimizar o histórico térmico da chapa, os engenheiros podem garantir que a peça final mantenha maior resistência e durabilidade em comparação com peças imersas em fornos tradicionais.

Vantagens Operacionais

Redução da Pegada Física

Os fornos tradicionais são frequentemente massivos para acomodar o tempo de residência necessário para aquecer várias chapas simultaneamente.

Os sistemas de resistência de alta precisão requerem significativamente menos espaço porque processam chapas individuais rapidamente.

Essa redução na pegada do equipamento libera espaço valioso em laboratórios de pesquisa e instalações de fabricação.

Compreendendo as Compensações

Dependência da Geometria e do Contato

Embora não detalhado explicitamente na referência, a dependência da passagem de corrente através da chapa implica a necessidade de contato elétrico consistente.

Ao contrário de um forno de batelada que aquece o que estiver dentro, o aquecimento por resistência requer configurações de eletrodos específicas para diferentes geometrias de chapa.

Sensibilidade do Controle de Processo

Com taxas de aquecimento superiores a 100 K/s, a margem de erro é infinitesimal em comparação com fornos de aquecimento lento.

A precisão do sistema é primordial; um desvio de meros segundos pode alterar drasticamente o perfil de temperatura e as propriedades do material.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar tecnologias de aquecimento para pesquisa ou produção de estampagem a quente, alinhe o método com suas restrições primárias.

- Se o seu foco principal é o Rendimento de Produção: Escolha o aquecimento por resistência para alavancar os tempos de ciclo de <10 segundos e remover gargalos térmicos.

- Se o seu foco principal é o Desempenho do Material: Priorize o aquecimento por resistência para inibir o crescimento de grãos e maximizar a resistência mecânica.

- Se o seu foco principal são as Restrições da Instalação: Selecione o aquecimento por resistência para minimizar a pegada do equipamento e maximizar a utilização do espaço.

O aquecimento por resistência de alta precisão transforma a fase de aquecimento de um tempo de espera passivo em uma etapa de processo ativa e que melhora a qualidade.

Tabela Resumo:

| Recurso | Sistemas de Aquecimento por Resistência | Fornos de Aquecimento Tradicionais |

|---|---|---|

| Mecanismo de Aquecimento | Efeito Joule Interno (Direto) | Radiação/Convecção Externa |

| Taxa de Aquecimento | > 100 K/s | Significativamente Mais Lento |

| Tempo de Ciclo | < 10 Segundos | Minutos |

| Qualidade do Material | Inibe o Crescimento de Grãos | Risco de Crescimento de Grãos |

| Tamanho do Equipamento | Compacto / Pequena Pegada | Grande / Massivo |

| Eficiência | Alto Rendimento | Gargalo de Processamento |

Maximize a Precisão da Sua Pesquisa com a KINTEK

Eleve sua pesquisa em estampagem a quente e ciência de materiais com as soluções avançadas de aquecimento da KINTEK. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma linha abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, bem como fornos de laboratório especializados de alta temperatura — todos totalmente personalizáveis para atender aos seus requisitos de desempenho exclusivos.

Não deixe que gargalos térmicos limitem sua inovação. Entre em contato conosco hoje para descobrir como nossos sistemas de alta precisão podem otimizar suas propriedades de material e otimizar sua eficiência de produção.

Guia Visual

Referências

- Bernd‐Arno Behrens, Lorenz Albracht. Increasing the performance of hot forming parts by resistance heating in XHV-adequate atmosphere. DOI: 10.1051/matecconf/202540801025

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- O que deve ser considerado em relação à natureza cíclica de uma aplicação ao usar elementos de aquecimento? Garanta a Longevidade em Ciclos de Alta Temperatura

- Quais são as propriedades físicas dos elementos de aquecimento MoSi2? Desbloqueie o Desempenho em Altas Temperaturas

- Qual é a importância dos elementos de aquecimento de Carbeto de Silício Tipo SC em fornos de laboratório? Alcançar aquecimento uniforme de alta temperatura

- Quais são as vantagens do carboneto de silício? Desbloqueie Maior Eficiência e Densidade de Potência

- Que vantagens oferecem os tubos cerâmicos de alumina de alta pureza para aplicações em fornos de alta temperatura? Aumente a Eficiência e a Segurança

- Qual elemento de aquecimento é mais eficaz? O guia definitivo para escolher o material certo para sua aplicação.

- Que tipos de formatos de elemento de aquecimento MoSi2 estão disponíveis? Otimize o desempenho do seu forno de alta temperatura

- Como funcionam os elementos de aquecimento elétrico? Domine a Geração de Calor para o Seu Laboratório