Em sua essência, um elemento de aquecimento elétrico funciona convertendo energia elétrica em energia térmica através de um processo chamado aquecimento Joule. Quando uma corrente elétrica passa por um material com alta resistência elétrica, a oposição ao fluxo da corrente gera uma quantidade significativa de calor. Este calor intencionalmente gerado é então irradiado ou conduzido para desempenhar sua função pretendida, desde torrar pão até queimar cerâmicas industriais.

A eficácia de um elemento de aquecimento não se resume à sua capacidade de simplesmente aquecer, mas sim à sua composição material. Todo o design depende da escolha de um material com a resistência elétrica ideal para converter eletricidade em uma fonte de calor precisa, controlável e durável.

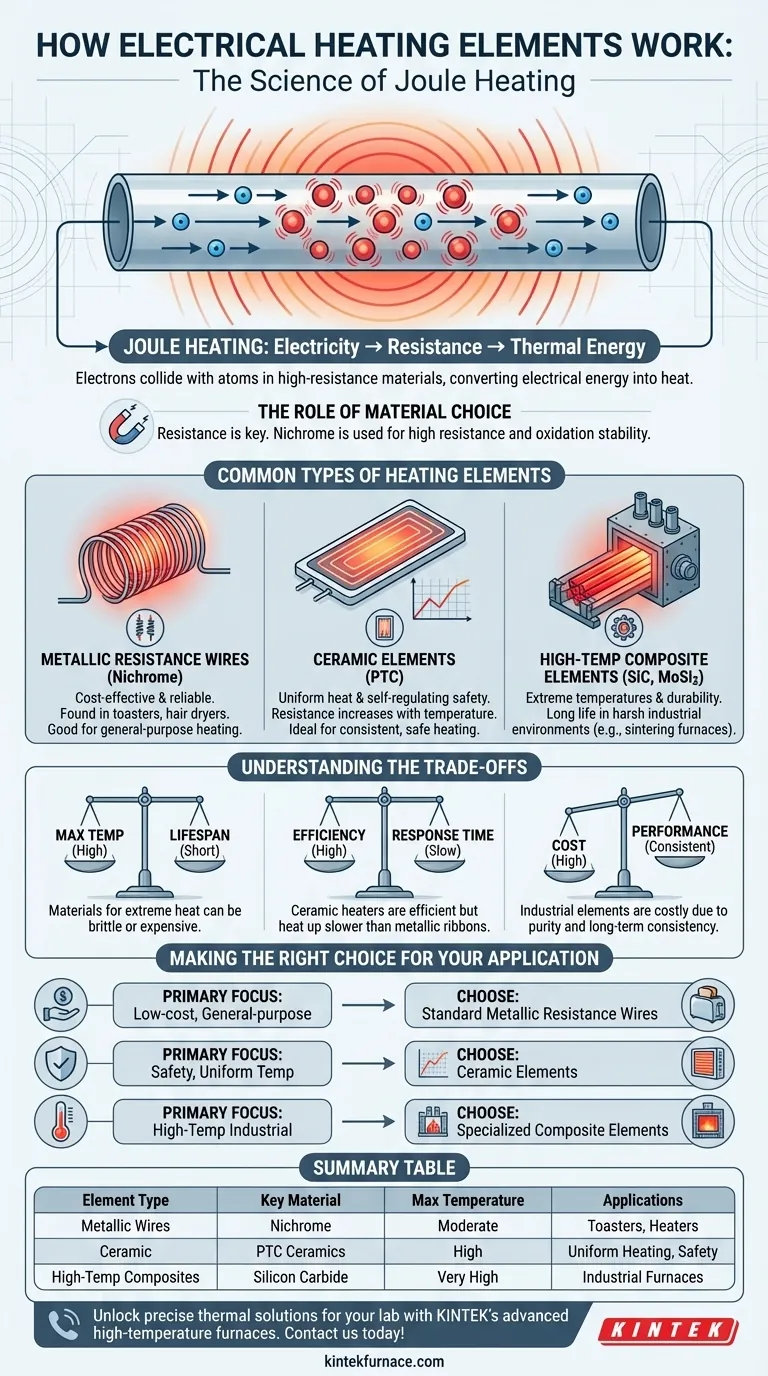

O Princípio Fundamental: Aquecimento Joule

A física por trás de cada aquecedor elétrico é simples, mas poderosa. Compreender este princípio é a chave para entender por que diferentes elementos são usados para diferentes tarefas.

O que é Resistência Elétrica?

Pense na resistência elétrica como uma forma de atrito para a eletricidade. À medida que os elétrons fluem através de um condutor, eles colidem com os átomos do material. Em um material de baixa resistência, como o cobre, essas colisões são mínimas.

Em um material de alta resistência, no entanto, os elétrons colidem com frequência e força com os átomos. Essas colisões transferem energia cinética, fazendo com que os átomos vibrem mais intensamente, o que percebemos como calor.

O Papel da Escolha do Material

É aqui que entra a engenharia. A escolha do material é o fator mais importante. Materiais como o nicromo (uma liga de níquel e cromo) são usados porque possuem alta resistência e, crucialmente, não oxidam nem se degradam em altas temperaturas.

Outros materiais avançados são escolhidos por suas propriedades específicas, como a capacidade de suportar temperaturas extremas ou fornecer distribuição uniforme de calor.

Da Corrente ao Calor

A quantidade de calor gerada é diretamente proporcional à resistência do elemento e ao quadrado da corrente que o atravessa. Essa relação significa que um pequeno aumento na corrente pode produzir um grande aumento na saída de calor.

Este princípio permite o controle preciso da temperatura, que é crítico tanto em eletrodomésticos quanto em sistemas industriais sensíveis.

Tipos Comuns de Elementos de Aquecimento

Nem todos os elementos de aquecimento são criados iguais. A escolha do material dita o desempenho, a vida útil e a aplicação ideal do elemento.

Fios de Resistência Metálicos

Estes são o tipo mais comum de elemento de aquecimento, frequentemente feitos de nicromo. Eles são formados em bobinas ou fitas e são encontrados em aparelhos como torradeiras, secadores de cabelo e aquecedores elétricos. São econômicos e confiáveis para aquecimento de uso geral.

Elementos Cerâmicos

Aquecedores cerâmicos usam materiais cerâmicos avançados, como cerâmicas com Coeficiente de Temperatura Positivo (PTC). Uma corrente elétrica passa pela cerâmica, que resiste ao fluxo e gera calor.

Sua principal vantagem é a distribuição uniforme de calor e a segurança inerente. À medida que as cerâmicas PTC aquecem, sua resistência aumenta, fazendo com que se autorregulem e evitem o superaquecimento. Isso os torna ideais para aplicações que exigem calor consistente e confiável.

Elementos Compósitos de Alta Temperatura

Para aplicações industriais exigentes, como fornos de sinterização, são necessários elementos especializados. Materiais como carbeto de silício e dissiliceto de molibdênio podem operar em temperaturas extremamente altas por longos períodos.

Esses elementos são projetados para máxima durabilidade e longa vida útil em ambientes agressivos onde perfis de temperatura precisos são inegociáveis.

Compreendendo as Trocas

A escolha de um elemento de aquecimento envolve o equilíbrio de prioridades concorrentes. Compreender essas trocas é essencial para selecionar o componente certo para uma determinada tarefa.

Temperatura Máxima vs. Vida Útil

Materiais que podem suportar calor extremo, como o dissiliceto de molibdênio, são frequentemente mais frágeis ou caros do que as ligas metálicas comuns. Empurrar um elemento de nicromo padrão além de sua temperatura de projeto fará com que ele se degrade rapidamente e falhe.

Eficiência vs. Tempo de Resposta

Aquecedores cerâmicos são conhecidos por sua alta eficiência e aquecimento uniforme, mas podem ter um tempo de resposta mais lento (o tempo que leva para aquecer) em comparação com um elemento de fita metálica fina. A massa e a condutividade térmica do material ditam a rapidez com que ele pode transferir seu calor.

Custo vs. Desempenho

Elementos de alto desempenho usados em fornos industriais são significativamente mais caros do que os simples fios de resistência em uma torradeira. O custo reflete a pureza dos materiais, o complexo processo de fabricação e a capacidade do elemento de fornecer desempenho consistente por milhares de horas.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha final depende inteiramente do objetivo operacional. Ao compreender as propriedades essenciais de cada tipo, você pode selecionar o elemento que oferece o melhor desempenho para suas necessidades específicas.

- Se seu foco principal é aquecimento de baixo custo e uso geral: Fios de resistência metálicos padrão (nicromo) oferecem o melhor valor para eletrodomésticos comuns.

- Se seu foco principal é segurança e temperatura uniforme: Elementos cerâmicos fornecem excelente distribuição de calor e propriedades autorreguladoras que evitam o superaquecimento.

- Se seu foco principal é processamento industrial de alta temperatura: Elementos compósitos especializados como o carbeto de silício são necessários por sua durabilidade e controle preciso em ambientes extremos.

Em última análise, compreender esses princípios baseados em materiais capacita você a passar de simplesmente usar o calor para engenharia e controle inteligentes.

Tabela Resumo:

| Tipo de Elemento | Material Chave | Temperatura Máxima | Aplicações |

|---|---|---|---|

| Fios Metálicos | Nicromo | Moderada | Torradeiras, Aquecedores |

| Cerâmica | Cerâmicas PTC | Alta | Aquecimento Uniforme, Segurança |

| Compósitos de Alta Temperatura | Carbeto de Silício | Muito Alta | Fornos Industriais |

Desbloqueie soluções térmicas precisas para o seu laboratório com os fornos avançados de alta temperatura da KINTEK. Aproveitando uma excepcional P&D e fabricação interna, fornecemos Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, todos com profunda personalização para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aumentar sua eficiência e desempenho!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade