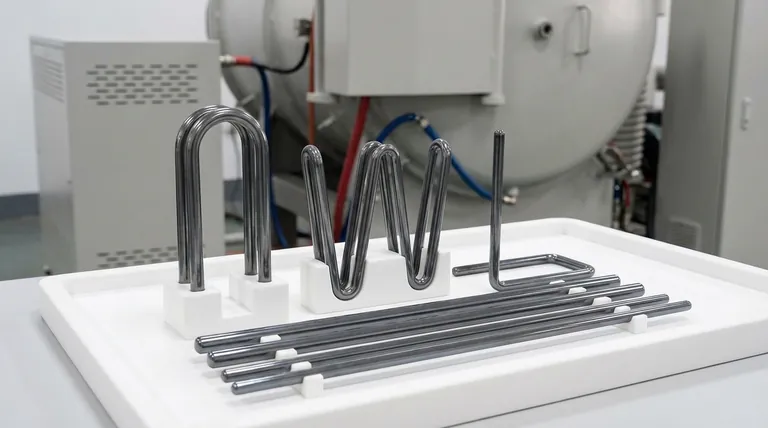

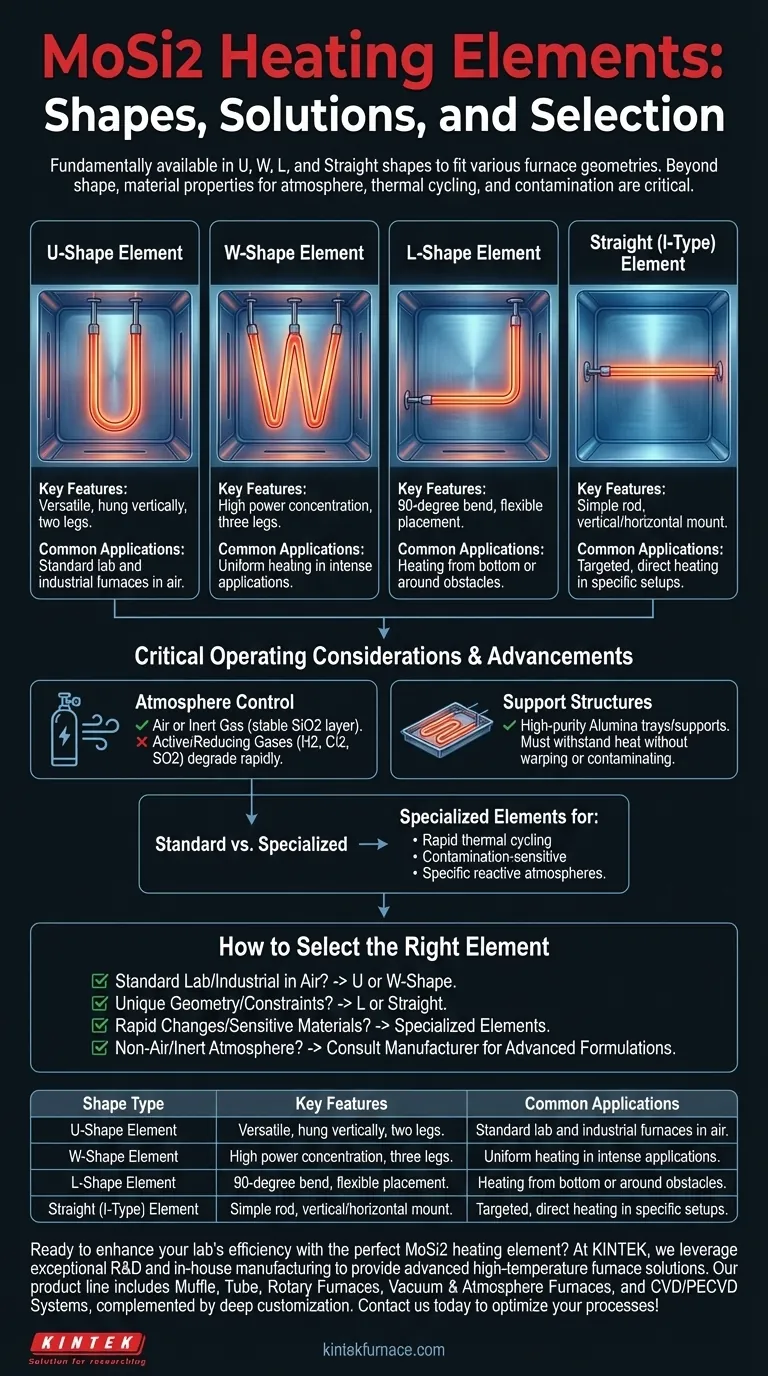

Fundamentalmente, os elementos de aquecimento MoSi2 estão disponíveis em várias configurações padrão. Os mais comuns são os elementos em formato W, formato U, formato L e retos (ou tipo I). Cada design é projetado para acomodar diferentes geometrias de forno, requisitos de montagem e necessidades de densidade de potência, permitindo uma integração flexível em uma ampla gama de equipamentos de alta temperatura.

Embora o formato do elemento determine seu ajuste físico dentro de um forno, o verdadeiro desafio é combinar suas propriedades materiais com seu processo específico, incluindo a atmosfera do forno, a velocidade de ciclagem térmica e o potencial de contaminação.

Uma Análise Mais Detalhada de Cada Formato de Elemento

O formato de um elemento MoSi2 é sua característica mais visível, influenciando diretamente como ele é instalado e como distribui o calor. A escolha é impulsionada principalmente pelo design e pelas restrições do seu forno.

O Elemento em Formato U

Este é um dos formatos mais comuns e versáteis. Consiste em duas pernas verticais (hastes) conectadas na parte inferior, assemelhando-se à letra "U". Esses elementos são tipicamente pendurados verticalmente a partir do topo da câmara do forno.

O Elemento em Formato W

Semelhante ao formato U, o elemento em formato W consiste em três pernas verticais. Este design pode fornecer uma concentração de potência maior em uma determinada área e é frequentemente usado em aplicações que exigem aquecimento mais intenso e uniforme.

O Elemento em Formato L

O elemento em formato L é dobrado em um ângulo de 90 graus. Esta configuração é excepcionalmente útil para aquecer a partir da base de um forno ou para contornar obstáculos internos onde um elemento vertical reto não caberia.

O Elemento Reto (Tipo I)

Como o nome sugere, estas são hastes simples e retas. Podem ser montadas verticalmente ou horizontalmente e são frequentemente usadas quando é necessário aquecimento direto e direcionado ou em fornos com capacidades específicas de montagem na parede lateral ou no teto.

Considerações Operacionais Críticas Além do Formato

A escolha do elemento MoSi2 correto envolve mais do que apenas selecionar um formato que se encaixe. O ambiente operacional é o fator mais importante que determina o desempenho e a vida útil do elemento.

A Importância do Controle de Atmosfera

Os elementos MoSi2 padrão são projetados para operar exclusivamente em ar ou ambientes de gás inerte. A camada protetora de sílica (SiO2) que se forma na superfície do elemento em altas temperaturas é estável nessas condições.

Expor esses elementos a gases ativos ou redutores como hidrogênio (H2), cloro (Cl2) ou dióxido de enxofre (SO2) degradará rapidamente o elemento e levará a uma falha prematura.

Estruturas de Suporte Necessárias

Esses elementos operam em temperaturas extremas e devem ser mantidos no lugar com materiais que possam suportar o calor sem falhar.

Bandejas e suportes de alumina de alta pureza são o padrão da indústria. Esses materiais oferecem excelente estabilidade térmica e são quimicamente não reativos, garantindo que não se deformem, derretam ou contaminem os elementos ou o processo.

Compreendendo Avanços Recentes e Compromissos

Embora os elementos MoSi2 padrão tenham limitações claras, a tecnologia evoluiu para atender a aplicações mais exigentes. Compreender esses desenvolvimentos é fundamental para evitar armadilhas comuns.

Elementos Padrão vs. Especializados

É crucial distinguir entre um elemento padrão e um projetado para um processo específico e desafiador. O uso de um elemento padrão em um ambiente incompatível é uma causa frequente de falha.

Novos Designs para Aplicações Exigentes

Avanços recentes produziram elementos MoSi2 especializados otimizados para necessidades específicas. Estes incluem designs para:

- Ciclagem térmica rápida em fornos de laboratório e de sinterização.

- Processos sensíveis à contaminação que exigem alta pureza.

- Operação em atmosferas reativas específicas, como nitrogênio.

Esses elementos avançados representam um passo significativo à frente, mas devem ser especificados corretamente para a aplicação pretendida. Sempre verifique a compatibilidade atmosférica do elemento com o fabricante.

Como Selecionar o Elemento Certo para Sua Aplicação

Sua escolha final deve equilibrar o design físico do forno com as demandas químicas e térmicas do seu processo.

- Se o seu foco principal for um forno industrial ou de laboratório padrão em ar: Um elemento em formato U ou W é provavelmente sua escolha mais confiável e econômica.

- Se o seu forno tiver geometria única ou restrições de acesso: Considere elementos em formato L ou retos para aquecimento direcionado ou posicionamento ao redor de obstáculos.

- Se o seu processo envolver mudanças rápidas de temperatura ou materiais sensíveis: Você deve procurar além dos formatos padrão por elementos especializados projetados para ciclagem térmica e baixa contaminação.

- Se você precisar operar em qualquer atmosfera diferente de ar ou gás inerte: Não use um elemento MoSi2 padrão; consulte um fabricante sobre formulações avançadas projetadas especificamente para o seu gás de processo.

A seleção do elemento correto é uma questão de alinhar seu formato físico e ciência dos materiais com as demandas precisas do seu ambiente de alta temperatura.

Tabela de Resumo:

| Tipo de Formato | Características Principais | Aplicações Comuns |

|---|---|---|

| Formato U | Versátil, pendurado verticalmente, duas pernas | Fornos de laboratório e industriais padrão em ar |

| Formato W | Alta concentração de potência, três pernas | Aquecimento uniforme em aplicações intensas |

| Formato L | Dobra de 90 graus, posicionamento flexível | Aquecimento a partir da base ou ao redor de obstáculos |

| Reto (Tipo I) | Haste simples, montagem vertical/horizontal | Aquecimento direto e direcionado em configurações específicas |

Pronto para aumentar a eficiência do seu laboratório com o elemento de aquecimento MoSi2 perfeito? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções avançadas para fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Não deixe que a seleção do elemento o retenha — entre em contato conosco hoje para discutir como nossas soluções personalizadas podem otimizar seus processos de alta temperatura e estender a vida útil do equipamento!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados