Ao operar um sistema de aquecimento ciclicamente, o fator mais crítico a ser considerado é o estresse físico causado pela expansão e contração térmica. Cada vez que o elemento de aquecimento é energizado, ele se expande, e cada vez que esfria, ele se contrai. Esse movimento constante deve ser gerenciado adequadamente no projeto mecânico do sistema para evitar travamento físico, superaquecimento localizado e falha prematura.

A natureza cíclica de uma aplicação é o principal fator de falha do elemento de aquecimento. Embora acomodar a expansão física do elemento seja um requisito fundamental, a verdadeira longevidade do sistema depende da compreensão e mitigação da degradação cumulativa do material causada por ciclos repetidos de aquecimento e resfriamento.

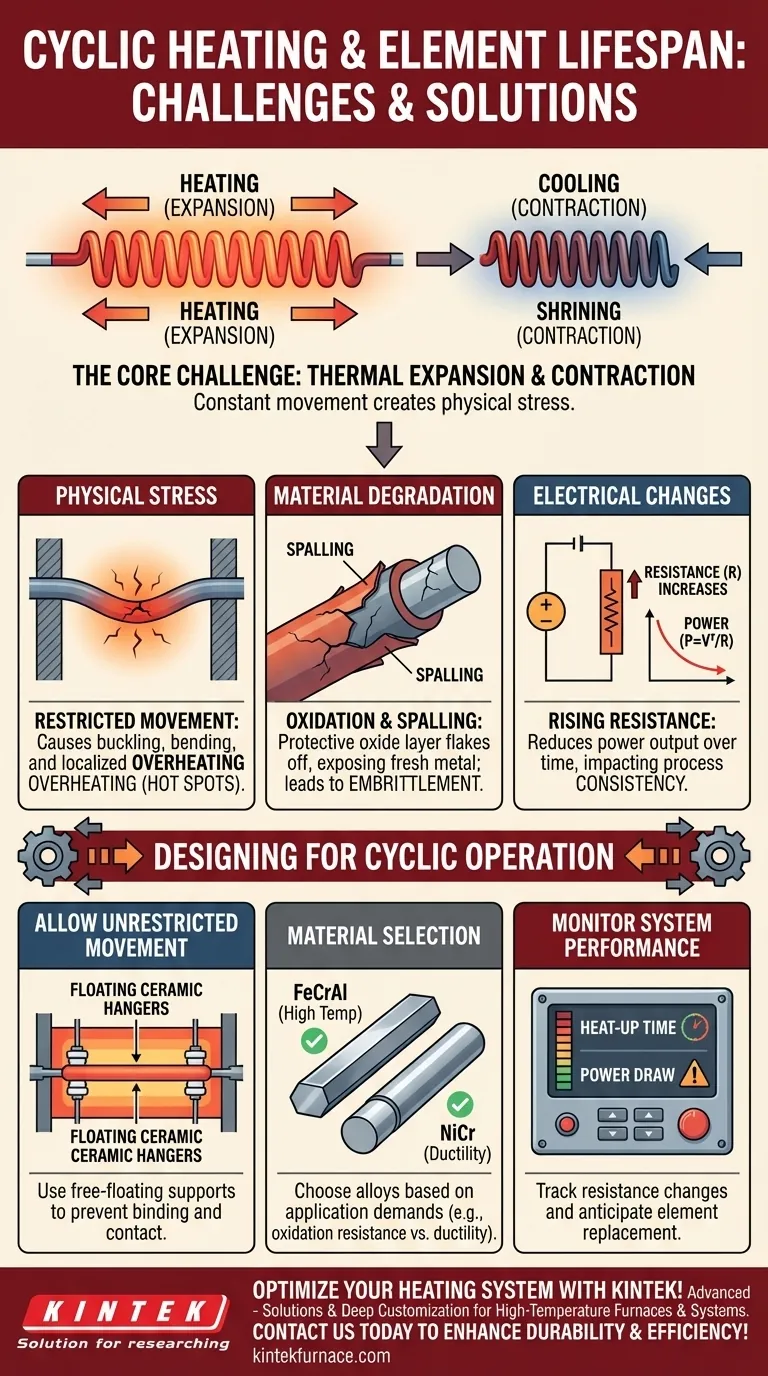

O Desafio Central: Expansão e Contração Térmica

O efeito mais imediato da ciclagem liga/desliga é o movimento físico do elemento. Este não é um detalhe menor; é um comportamento mecânico fundamental que dita o projeto dos suportes do elemento.

Como a Ciclagem Causa o Movimento do Elemento

Todo material possui um coeficiente de expansão térmica. Quando um elemento de aquecimento passa da temperatura ambiente para sua temperatura de operação (que pode exceder 1000°C), ele crescerá fisicamente em comprimento. Esse crescimento é previsível e significativo. Quando a energia é cortada, ele encolhe de volta ao seu tamanho original.

A Necessidade Crítica de Movimento Desimpedido

Devido a esse crescimento e encolhimento, os elementos de aquecimento nunca devem ser fixados rigidamente em ambas as extremidades. Eles devem ser instalados em suportes, ranhuras ou apoios que lhes permitam mover-se livremente ao longo de seu comprimento. Se esse movimento for restrito, o elemento irá empenar ou dobrar, criando uma imensa tensão interna.

O Perigo do Contato Físico

Se um elemento em expansão for colocado muito perto de uma parede do forno ou de uma prateleira refratária, ele pode fazer contato à medida que aquece. Esse contato impede que o calor se irradie daquele ponto específico, criando um ponto quente. Esse superaquecimento localizado acelera drasticamente a oxidação e fará com que o elemento falhe naquele ponto.

Além do Movimento: Os Estresses Ocultos da Ciclagem

Embora gerenciar o movimento físico seja crucial, a ciclagem repetida introduz outros estresses menos óbvios que degradam o elemento ao longo do tempo.

Oxidação e Fragilização do Material

A maioria das ligas de elementos de aquecimento, como ferro-cromo-alumínio (FeCrAl), dependem da formação de uma camada de óxido protetora estável para evitar a degradação rápida. Cada ciclo de aquecimento expõe o elemento ao oxigênio, contribuindo para essa camada.

No entanto, a expansão e contração repetidas podem fazer com que essa camada de óxido protetora se descasque — um processo chamado spalling (descamamento). Isso expõe metal fresco por baixo, que então oxida, afinando efetivamente o fio do elemento ao longo do tempo e reduzindo sua vida útil.

Mudanças na Resistência Elétrica

À medida que um elemento oxida e sua área de seção transversal diminui, sua resistência elétrica aumenta. Em um sistema controlado por tensão, essa resistência crescente fará com que a potência de saída (P = V²/R) caia.

Isso significa que, ao longo de milhares de ciclos, o sistema pode levar mais tempo para atingir a temperatura alvo ou ter dificuldade em mantê-la, impactando a consistência do processo.

Compreendendo as Compensações (Trade-offs)

Projetar para uma aplicação cíclica requer equilibrar o desempenho com a longevidade. Ignorar essas compensações geralmente leva a manutenções frequentes e dispendiosas.

Ciclagem Mais Rápida vs. Vida Útil do Elemento

Existe uma correlação direta: quanto mais frequentes forem os ciclos liga/desliga, menor será a vida operacional do elemento. Um elemento operando continuamente a uma temperatura estável durará significativamente mais do que um ciclado frequentemente, mesmo que o "tempo ligado" total seja o mesmo. O estresse vem da transição.

A Seleção do Material é Fundamental

Diferentes ligas de elementos se comportam de maneira diferente sob condições cíclicas. As ligas FeCrAl são geralmente excelentes para altas temperaturas, mas podem se tornar quebradiças com o tempo. As ligas de Níquel-Cromo (NiCr) geralmente exibem melhor ductilidade e resistência ao estresse cíclico, embora possam ter temperaturas operacionais máximas mais baixas. A escolha certa depende inteiramente das demandas da aplicação.

O Mito de "Salvar" o Elemento

É um equívoco comum pensar que desligar um elemento "salva" sua vida útil. Em aplicações altamente cíclicas, muitas vezes o oposto é verdadeiro. A mudança de temperatura em si é a principal fonte de desgaste, e não o tempo gasto em uma temperatura estável.

Projetando para Operação Cíclica

Sua estratégia de projeto e operacional deve ser diretamente informada pelas demandas do seu processo. Use estes pontos como guia.

- Se seu foco principal for vida útil máxima e confiabilidade: Garanta que os elementos tenham espaço amplo e desimpedido para expandir e contrair, e selecione uma liga conhecida por resistência superior à oxidação e ductilidade em condições cíclicas.

- Se seu foco principal for desempenho térmico consistente: Monitore os tempos de aquecimento do sistema e o consumo de energia para antecipar os efeitos do aumento da resistência do elemento e planejar a substituição eventual.

- Se você estiver solucionando falhas frequentes: Inspecione imediatamente quaisquer sinais de travamento físico, curvatura que leve ao contato com o isolamento ou descascamento excessivo da superfície do elemento.

Ao antecipar os estresses mecânicos e materiais da ciclagem, você pode projetar um sistema de aquecimento robusto construído para durabilidade.

Tabela de Resumo:

| Consideração | Pontos Chave |

|---|---|

| Expansão Térmica | Permita movimento livre para evitar travamento, empenamento e pontos quentes devido à expansão/contração. |

| Degradação do Material | Oxidação, descascamento (spalling) e fragilização reduzem a vida útil; selecione ligas como FeCrAl ou NiCr para durabilidade. |

| Mudanças Elétricas | A resistência aumenta com os ciclos, afetando a potência de saída e a consistência da temperatura. |

| Estratégias de Projeto | Use suportes para movimento, equilibre a frequência do ciclo com a vida útil e monitore falhas. |

Otimize seu sistema de aquecimento para aplicações cíclicas com as soluções avançadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com opções de fornos de alta temperatura como Fornos Muffle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um ajuste preciso para suas necessidades experimentais exclusivas, aprimorando a durabilidade e o desempenho. Entre em contato conosco hoje para discutir como podemos apoiar suas necessidades específicas e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água