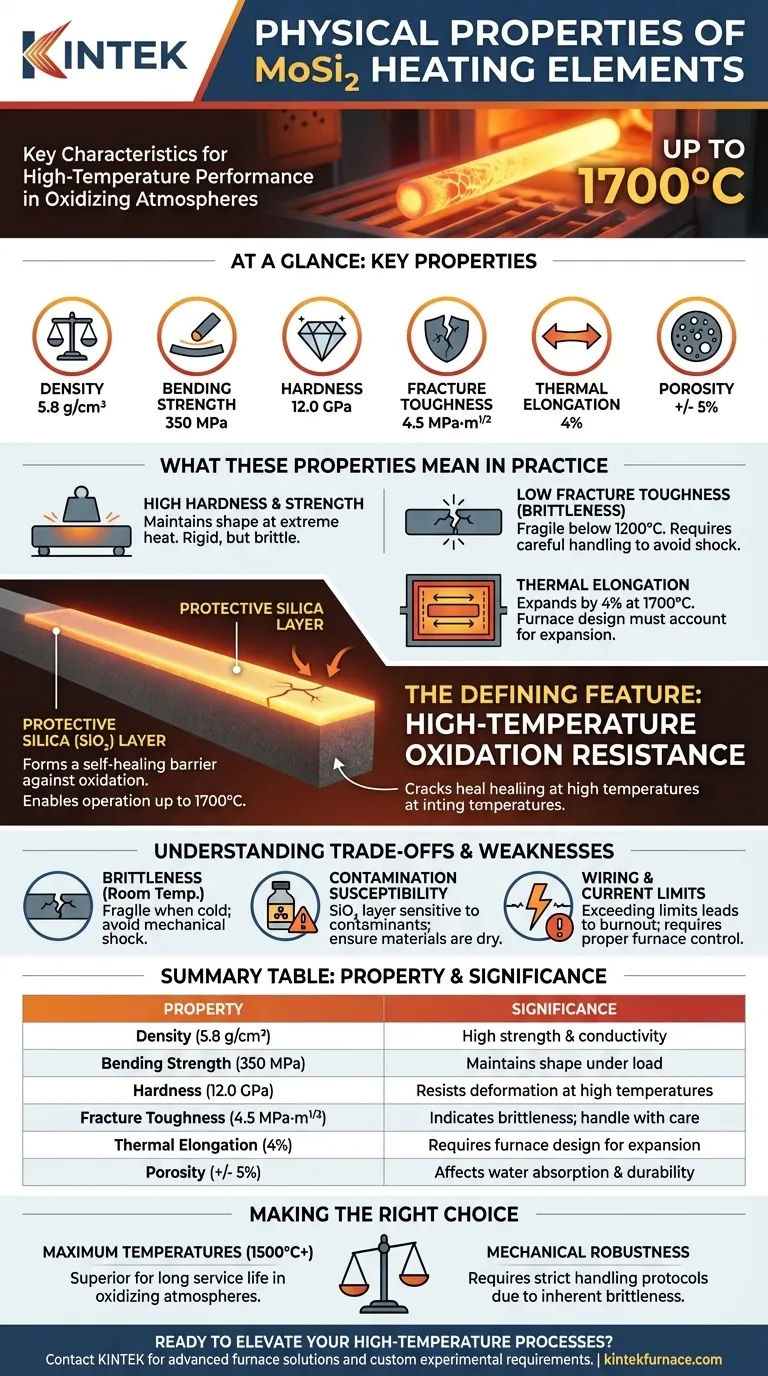

Em resumo, as principais propriedades físicas dos elementos de aquecimento de Dissiliceto de Molibdênio (MoSi₂) incluem uma densidade de 5,8 g/cm³, alta resistência à flexão de 350 MPa e dureza excepcional de 12,0 GPa. Estes valores são complementados por uma baixa tenacidade à fratura de 4,5 MPa·m¹/², alongamento térmico de 4% e uma porosidade de cerca de +/- 5%.

A característica definidora do MoSi₂ é uma combinação de propriedades que o tornam excepcional para trabalho em altas temperaturas em atmosferas oxidantes, mas também inerentemente frágil à temperatura ambiente. Compreender este compromisso é fundamental para sua implementação bem-sucedida.

O Que as Propriedades Físicas Significam na Prática

Os valores da folha de dados para os elementos de MoSi₂ traduzem-se diretamente em vantagens de desempenho no mundo real e requisitos de manuseio. Estes não são apenas números; eles definem como o elemento se comporta em um forno.

Alta Dureza e Resistência

Com uma dureza de 12,0 GPa e uma resistência à compressão de 650 MPa, o MoSi₂ é um material extremamente duro e rígido.

Essa integridade estrutural permite que ele mantenha sua forma sob seu próprio peso em temperaturas extremas onde os metais falhariam. No entanto, essa dureza é acoplada à fragilidade.

Baixa Tenacidade à Fratura

Uma tenacidade à fratura de 4,5 MPa·m¹/² é relativamente baixa. Esta é a medida técnica para fragilidade.

Isso significa que, embora o elemento seja forte, ele não consegue absorver muito impacto ou choque antes de rachar. Esta propriedade torna o manuseio cuidadoso durante a instalação e manutenção absolutamente essencial.

Alongamento Térmico

O alongamento térmico de 4% significa que o elemento se expandirá fisicamente à medida que aquece até sua temperatura operacional de 1700°C ou superior.

O projeto do forno deve levar em consideração essa expansão para evitar que o elemento pressione contra as paredes do forno ou outros componentes, o que criaria estresse mecânico e levaria à falha.

Densidade e Porosidade

A densidade de 5,8 g/cm³ e a porosidade de +/- 5% são resultados do processo de metalurgia do pó usado para criar os elementos.

Embora a alta densidade seja desejada para resistência e condutividade, alguma porosidade menor é inerente. Isso pode contribuir para sua absorção de água de apenas 0,6%, um fator que se torna relevante se os elementos forem armazenados incorretamente ou se as condições do forno não forem gerenciadas corretamente.

A Característica Definidora: Resistência à Oxidação em Altas Temperaturas

A característica mais importante do MoSi₂ é sua capacidade de se proteger da oxidação em temperaturas extremas. Esta é a razão central pela qual é escolhido para aplicações exigentes.

A Camada Protetora de Sílica (SiO₂)

Quando aquecida em uma atmosfera contendo oxigênio, a superfície do elemento MoSi₂ forma uma fina camada não porosa de sílica (SiO₂) vítrea.

Esta camada atua como uma barreira, impedindo a oxidação adicional do material subjacente. Se a camada for danificada por uma rachadura, ela se "autocura" ao se reformar em altas temperaturas, conferindo ao elemento suas renomadas funções antioxidantes e de autorreparo.

Possibilitando Temperaturas Extremas

Esta camada protetora é o que permite que os elementos de MoSi₂ operem de forma confiável em temperaturas de forno de até 1700°C e até mais, com a superfície do elemento atingindo até 1900°C.

Isso o torna o material de escolha para sinterização de cerâmicas em alta temperatura, produção de vidro e pesquisa de materiais avançados, onde calor extremo e consistente são necessários.

Compreendendo os Compromissos e Fraquezas

Nenhum material é perfeito. O desempenho excepcional em altas temperaturas do MoSi₂ vem com vulnerabilidades específicas que devem ser gerenciadas.

Fragilidade à Temperatura Ambiente

Conforme destacado por sua baixa tenacidade à fratura, o MoSi₂ é muito frágil abaixo de aproximadamente 1200°C. Ele se comporta como uma cerâmica.

Esta é sua principal fraqueza de manuseio. Derrubar um elemento ou submetê-lo a choque mecânico durante a instalação é a causa mais comum de falha prematura.

Suscetibilidade à Contaminação

A camada protetora de sílica, embora robusta, pode ser comprometida por certos contaminantes. Este é um risco operacional crítico.

Os técnicos devem garantir que os materiais colocados no forno, como zircônia colorida, estejam devidamente secos. Quaisquer tintas ou substâncias estranhas podem reagir com a camada de sílica em altas temperaturas, degradando sua qualidade protetora e levando à falha rápida do elemento.

Limites de Fiação e Corrente

Os elementos de MoSi₂ são tipicamente conectados em série e têm um limite máximo de corrente. Exceder essa amperagem fará com que o elemento superaqueça e queime.

O controle adequado do forno e o projeto do sistema são essenciais para garantir que os elementos operem dentro de seus parâmetros elétricos especificados.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão de usar MoSi₂ deve ser baseada em uma compreensão clara de seus pontos fortes e da disciplina operacional necessária para mitigar suas fraquezas.

- Se seu foco principal é atingir as temperaturas mais altas possíveis (acima de 1500°C): O MoSi₂ é a escolha superior devido à sua camada protetora de autocura, oferecendo uma longa vida útil em atmosferas oxidantes.

- Se seu foco principal é robustez mecânica e manuseio frequente: A fragilidade inerente do MoSi₂ exige protocolos rigorosos para instalação e manutenção para evitar danos.

- Se você está operando em um ambiente limpo e rico em oxigênio: O MoSi₂ entregará seu desempenho máximo e vida útil, tornando-o ideal para aplicações como sinterização de fornos de cerâmica e dentários.

- Se o seu processo envolve contaminantes potenciais ou requer ciclos rápidos de frio: Você deve implementar procedimentos rigorosos de manutenção e secagem do forno para proteger os elementos contra ataque químico e choque térmico.

Em última análise, aproveitar o poder dos elementos de aquecimento MoSi₂ é um equilíbrio entre alavancar suas capacidades de temperatura extrema e respeitar suas limitações materiais.

Tabela de Resumo:

| Propriedade | Valor | Significado |

|---|---|---|

| Densidade | 5,8 g/cm³ | Alta resistência e condutividade |

| Resistência à Flexão | 350 MPa | Mantém a forma sob carga |

| Dureza | 12,0 GPa | Resiste à deformação em altas temperaturas |

| Tenacidade à Fratura | 4,5 MPa·m¹/² | Indica fragilidade; manuseie com cuidado |

| Alongamento Térmico | 4% | Requer projeto de forno para expansão |

| Porosidade | +/- 5% | Afeta a absorção de água e durabilidade |

Pronto para elevar seus processos de alta temperatura com elementos de aquecimento MoSi2 confiáveis? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos com profundas capacidades de personalização para atender aos seus requisitos experimentais exclusivos. Contate-nos hoje para discutir como nossa experiência pode otimizar o desempenho e a durabilidade do seu laboratório!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora