No mundo da eletrônica de alto desempenho, o carboneto de silício (SiC) se destaca por sua capacidade fundamental de operar em temperaturas, tensões e frequências de comutação mais altas do que o silício tradicional. Isso permite a criação de sistemas eletrônicos significativamente mais eficientes, compactos e confiáveis, especialmente sob condições exigentes.

Embora o silício tenha sido a base da indústria eletrônica por décadas, ele está atingindo seus limites físicos em aplicações de potência. O carboneto de silício não é uma melhoria incremental; é uma tecnologia disruptiva que supera as restrições térmicas e elétricas centrais do silício, possibilitando uma nova geração de sistemas de potência menores, mais rápidos e mais eficientes.

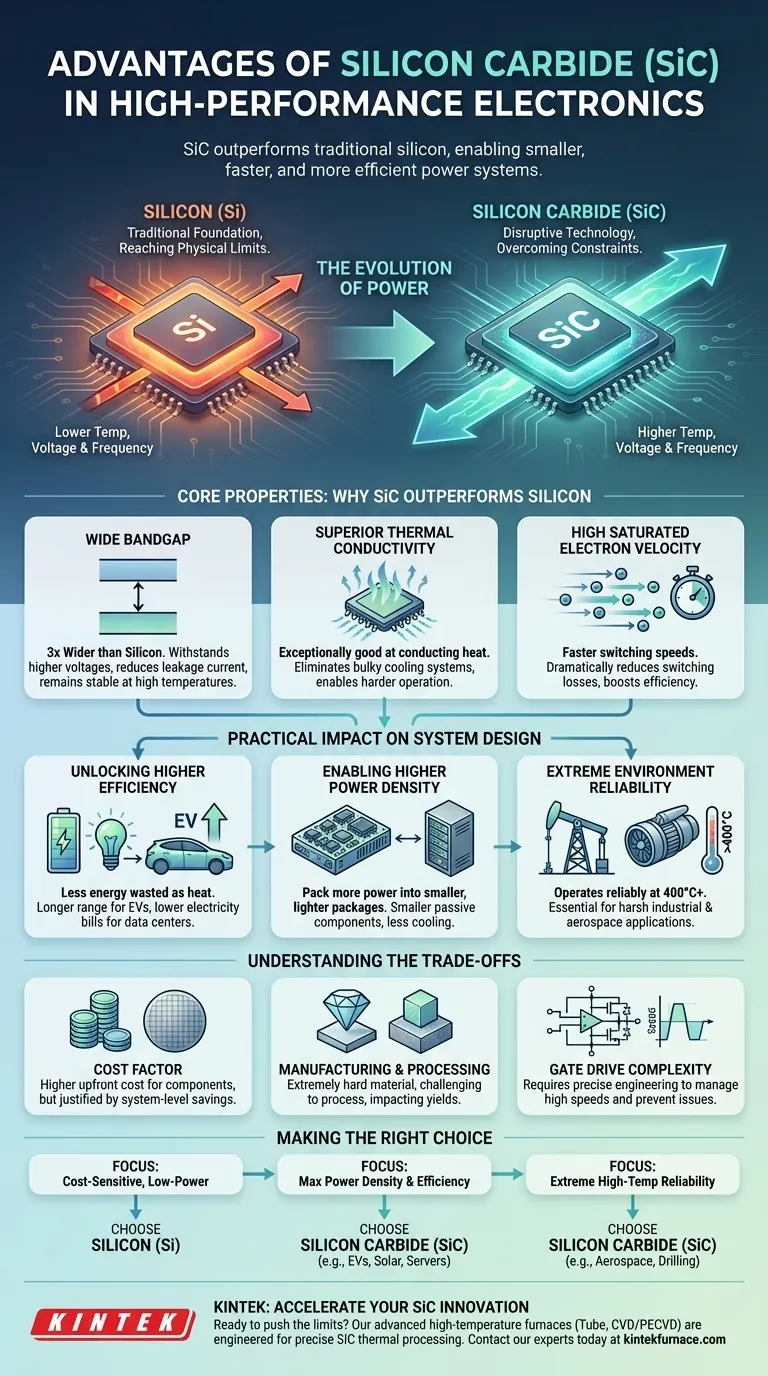

Por que o SiC Supera o Silício: As Propriedades Fundamentais

As vantagens do SiC não são arbitrárias; elas decorrem diretamente de suas propriedades materiais fundamentais, que são vastamente diferentes das do silício.

Ampla Banda Proibida: A Base da Potência

A propriedade mais crítica do SiC é sua ampla banda proibida, que é aproximadamente três vezes maior que a do silício. Essa única característica é a fonte de seus principais benefícios.

Uma banda proibida mais ampla permite que o material suporte um campo elétrico muito mais forte antes de falhar. Isso se traduz diretamente em dispositivos que podem suportar tensões significativamente mais altas em uma área física menor.

Além disso, essa propriedade reduz drasticamente a corrente de fuga, especialmente em altas temperaturas. Onde os dispositivos de silício começam a "vazar" e falhar à medida que aquecem, o SiC permanece estável e eficiente.

Condutividade Térmica Superior: Gerenciando o Calor

O carboneto de silício é excepcionalmente bom em conduzir calor, dissipando-o de forma muito mais eficaz do que o silício. Essa alta condutividade térmica é uma vantagem transformadora.

Quando os componentes eletrônicos conseguem dissipar o calor de forma eficiente, eles podem operar com mais intensidade sem superaquecer. Isso reduz ou até elimina a necessidade de sistemas de resfriamento volumosos, como grandes dissipadores de calor, ventiladores e resfriamento líquido, que são frequentemente necessários para dispositivos de silício de alta potência.

Alta Velocidade de Elétrons Saturada: A Vantagem da Velocidade

O SiC permite que os elétrons se movam em altas velocidades, mesmo sob fortes campos elétricos. Essa propriedade, conhecida como alta velocidade de elétrons saturada, permite que os dispositivos de SiC sejam ligados e desligados muito mais rapidamente do que seus equivalentes baseados em silício, como os IGBTs.

Essa capacidade de comutação de alta velocidade é crucial para a eficiência. Ela reduz drasticamente as perdas de comutação (energia desperdiçada durante a transição liga/desliga), que são uma grande fonte de ineficiência em muitos sistemas de potência.

O Impacto Prático no Projeto do Sistema

Essas propriedades materiais se traduzem em benefícios tangíveis no nível do sistema que estão revolucionando indústrias, desde veículos elétricos até energia renovável.

Desbloqueando Maior Eficiência

Ao minimizar tanto as perdas de condução (devido à menor resistência) quanto as perdas de comutação (devido à comutação mais rápida), os dispositivos de SiC desperdiçam significativamente menos energia como calor.

Essa maior eficiência significa que mais energia da fonte chega ao seu destino. Em um veículo elétrico, isso pode significar maior autonomia; em um data center, significa contas de eletricidade mais baixas e uma pegada de carbono menor.

Possibilitando Maior Densidade de Potência

A combinação de operação em alta temperatura, dissipação de calor superior e comutação de alta frequência cria uma sinergia poderosa.

Como o SiC pode operar mais quente, requer menos resfriamento e permite o uso de componentes passivos menores (como indutores e capacitores), os engenheiros podem concentrar muito mais potência em um invólucro menor e mais leve. Esta é a definição de maior densidade de potência.

Confiabilidade em Ambientes Extremos

Como notado, a estabilidade do SiC em altas temperaturas é incomparável à do silício. Ele pode operar de forma confiável em temperaturas de 400°C e acima, onde a eletrônica de silício falharia instantaneamente.

Isso torna o SiC a única escolha viável para eletrônicos em ambientes ultrarrígidos, como perfuração de poços de petróleo e gás, controladores de motores aeroespaciais e outras aplicações industriais exigentes.

Compreendendo as Compensações

Nenhuma tecnologia está isenta de desafios. A adoção do carboneto de silício exige uma compreensão clara de suas limitações atuais.

O Fator Custo

A principal barreira para a adoção generalizada do SiC tem sido o custo. Cultivar cristais de SiC de alta qualidade é um processo mais difícil e caro do que produzir wafers de silício.

Embora a diferença de preço esteja diminuindo, os componentes de SiC permanecem mais caros inicialmente do que seus equivalentes de silício. No entanto, esse custo inicial mais alto pode ser frequentemente justificado por economias no nível do sistema em resfriamento, tamanho e eficiência energética a longo prazo.

Fabricação e Processamento

O carboneto de silício é um material extremamente duro, o que o torna mais desafiador de processar e fabricar em dispositivos acabados. Essa complexidade contribui para seu custo mais alto e historicamente impactou os rendimentos e a disponibilidade dos dispositivos.

Complexidade do Acionamento de Porta (Gate Drive)

A natureza de comutação rápida dos dispositivos de SiC, embora seja um grande benefício, também exige uma engenharia mais cuidadosa. Os circuitos de acionamento de porta que os controlam devem ser projetados com precisão para gerenciar as altas velocidades e evitar problemas como sobretensão e oscilação (ringing), que podem afetar a confiabilidade.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir entre silício e carboneto de silício depende inteiramente dos objetivos e restrições específicas do seu projeto.

- Se o seu foco principal são aplicações de baixo custo e sensíveis ao custo: A tecnologia de silício comprovada e econômica continua sendo a escolha mais prática.

- Se o seu foco principal é maximizar a densidade de potência e a eficiência: O SiC é a tecnologia superior para aplicações como inversores de veículos elétricos, conversores de energia solar e fontes de alimentação de servidores, onde seus benefícios justificam o custo.

- Se o seu foco principal é a confiabilidade em ambientes de altíssima temperatura: O SiC é frequentemente a única opção viável, permitindo que a eletrônica funcione em condições muito além dos limites do silício.

Em última análise, a adoção do carboneto de silício é uma decisão estratégica para superar as barreiras físicas do silício, desbloqueando um novo nível de desempenho para sistemas de potência exigentes.

Tabela Resumo:

| Vantagem Principal | Propriedade Central | Impacto Prático |

|---|---|---|

| Operação em Tensão e Temperatura Mais Altas | Ampla Banda Proibida (3x silício) | Permite dispositivos menores e mais confiáveis para ambientes extremos (ex: VE, aeroespacial) |

| Dissipação de Calor Eficiente | Condutividade Térmica Superior | Reduz/elimina sistemas de resfriamento volumosos, diminuindo o tamanho e o custo do sistema |

| Comutação de Alta Frequência | Alta Velocidade de Elétrons Saturada | Minimiza a perda de energia (perdas de comutação), aumentando a eficiência geral do sistema |

| Benefícios no Nível do Sistema | Combinação de todas as propriedades | Atinge maior densidade de potência, designs compactos e vida útil operacional mais longa |

Pronto para ultrapassar os limites da sua eletrônica de potência?

Na KINTEK, entendemos que materiais de ponta como o carboneto de silício exigem soluções de processamento igualmente avançadas. Nossos fornos de alta temperatura, incluindo Sistemas de Tubo e CVD/PECVD, são projetados para suportar o processamento térmico preciso necessário para P&D e produção de SiC.

Aproveitando nossas profundas capacidades de personalização, podemos adaptar uma solução de forno para atender aos seus requisitos experimentais exclusivos, ajudando você a desbloquear todo o potencial da tecnologia SiC.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções avançadas de fornos podem acelerar sua inovação em SiC.

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção