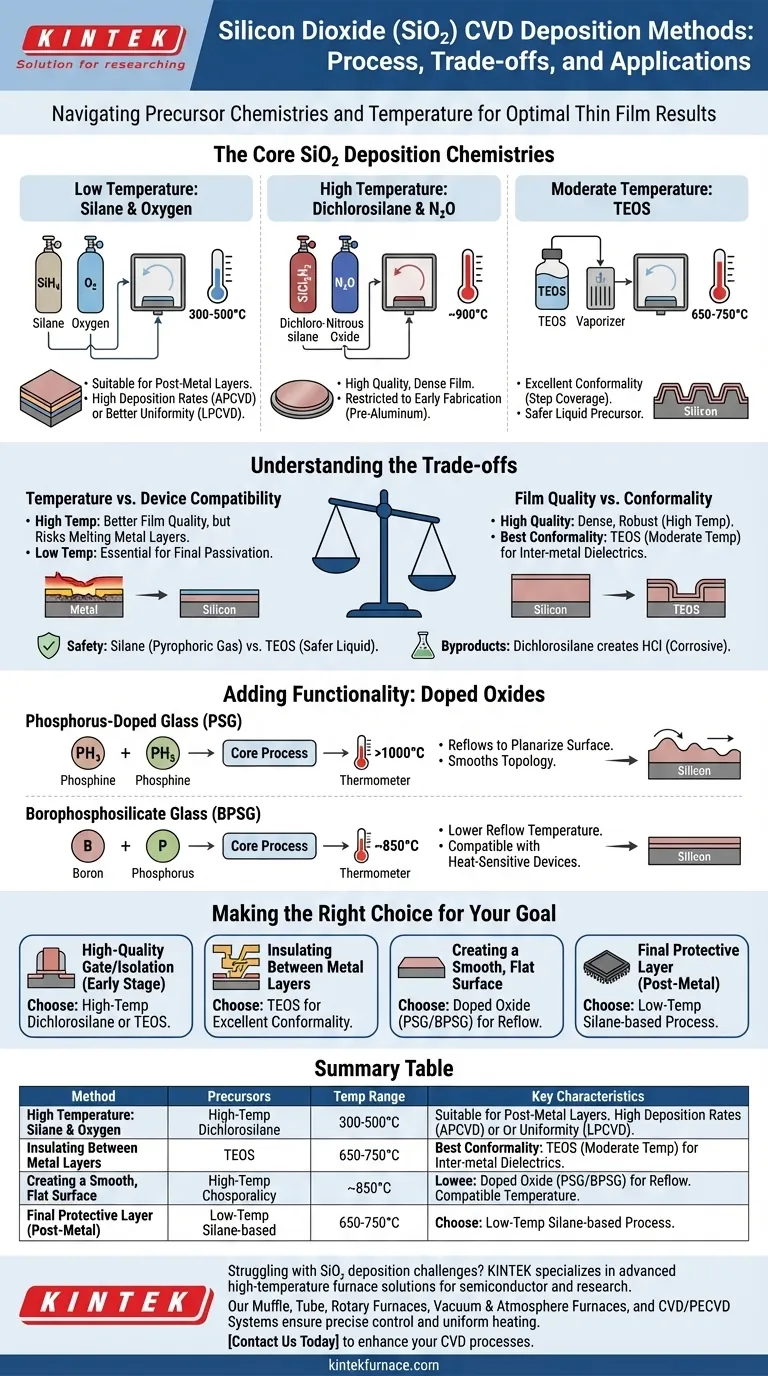

Em resumo, os principais métodos para deposição de dióxido de silício (SiO₂) via Deposição Química de Vapor (CVD) envolvem a reação de gases precursores específicos em diferentes temperaturas. As três químicas mais comuns são a reação de silano com oxigênio em baixas temperaturas (300-500°C), a reação de diclorossilano com óxido nitroso em altas temperaturas (~900°C) e a decomposição térmica do tetraetilortossilicato (TEOS) em temperaturas moderadas (650-750°C).

A escolha de um método para deposição de SiO₂ não se trata de encontrar o "melhor", mas sim de fazer uma troca estratégica. A decisão depende da temperatura de deposição necessária, da complexidade geométrica do dispositivo e da qualidade desejada do filme resultante.

As Químicas Principais da Deposição de SiO₂

Cada via química para criar SiO₂ oferece um conjunto distinto de características. A escolha é determinada pelos requisitos específicos da etapa de fabricação.

Silano e Oxigênio (Baixa Temperatura)

Este processo reage gás silano (SiH₄) com oxigênio (O₂) em temperaturas relativamente baixas, tipicamente entre 300°C e 500°C.

É frequentemente realizado em sistemas de CVD de Pressão Atmosférica (APCVD) para altas taxas de deposição, ou CVD de Baixa Pressão (LPCVD) para melhor uniformidade. Sua natureza de baixa temperatura o torna adequado para etapas de deposição que ocorrem após a fabricação de camadas metálicas sensíveis à temperatura.

Diclorossilano e Óxido Nitroso (Alta Temperatura)

Este método utiliza diclorossilano (SiCl₂H₂) e óxido nitroso (N₂O) a aproximadamente 900°C.

A alta temperatura resulta em um filme de dióxido de silício muito denso e de alta qualidade. No entanto, essa temperatura restringe seu uso às fases iniciais da fabricação, antes que o alumínio ou outros metais de baixo ponto de fusão estejam presentes no dispositivo.

Tetraetilortossilicato (TEOS)

Este processo envolve a decomposição térmica de um precursor líquido, o tetraetilortossilicato (TEOS), em temperaturas entre 650°C e 750°C.

O TEOS é reconhecido por produzir filmes com excelente conformidade, o que significa que ele pode revestir uniformemente superfícies complexas e não planas com cantos acentuados. Isso, combinado com sua forma líquida mais segura em comparação com o gás silano pirofórico, o torna um pilar na fabricação moderna de semicondutores.

Entendendo as Trocas (Trade-offs)

A seleção do processo correto requer o equilíbrio de fatores concorrentes. O que você ganha em uma área, muitas vezes sacrifica em outra.

Temperatura vs. Compatibilidade do Dispositivo

Esta é a troca mais crítica. Processos de alta temperatura, como o método do diclorossilano, produzem filmes excelentes, mas podem danificar ou derreter camadas metálicas previamente depositadas.

Processos de baixa temperatura usando silano são essenciais para camadas depositadas tardiamente no fluxo de fabricação, como a camada final de passivação protetora sobre os pads de conexão metálicos.

Qualidade do Filme e Conformidade

Filmes de alta qualidade são densos, uniformes e eletricamente robustos. Geralmente, temperaturas de deposição mais altas produzem filmes de maior qualidade.

No entanto, a conformidade, ou cobertura de degraus, é igualmente crítica para isolar as características verticais microscópicas de um chip moderno. Processos baseados em TEOS oferecem a melhor conformidade, tornando-os indispensáveis para dielétricos intermetálicos.

Segurança e Subprodutos

A escolha do precursor tem implicações significativas de segurança. O silano (SiH₄) é um gás pirofórico que se inflama em contato com o ar, exigindo protocolos de manuseio rigorosos. O TEOS é um líquido, que é muito mais seguro de armazenar e manusear.

Além disso, algumas reações produzem subprodutos corrosivos. O processo de diclorossilano, por exemplo, cria ácido clorídrico (HCl), que deve ser gerenciado para evitar danos ao equipamento e ao wafer.

Adicionando Funcionalidade: Óxidos Dopados

Às vezes, o dióxido de silício puro não é suficiente. Impurezas podem ser adicionadas intencionalmente durante a deposição para alterar as propriedades do filme. Isso é conhecido como dopagem.

Vidro Dopado com Fósforo (PSG)

Ao adicionar gás fosfina (PH₃) ao processo CVD, você cria vidro dopado com fósforo, ou PSG.

O principal benefício do PSG é que ele "reflows" (refluxa), ou amolece e suaviza, em temperaturas acima de 1000°C. Isso é usado para planarizar a superfície, criando uma topologia mais plana para camadas subsequentes.

Vidro Borofosfosilicato (BPSG)

Ao adicionar precursores de boro e fósforo, você cria vidro borofosfosilicato, ou BPSG.

A principal vantagem do BPSG é sua temperatura de refluxo mais baixa, em torno de 850°C. Essa capacidade de planarizar uma superfície em uma temperatura mais baixa o torna mais compatível com dispositivos que não podem suportar o calor elevado necessário para o refluxo do PSG padrão.

Fazendo a Escolha Certa para o Seu Objetivo

Sua aplicação dita a estratégia ideal de deposição de SiO₂.

- Se seu foco principal for um óxido de porta ou isolamento de alta qualidade no início do processo: Um processo de alta temperatura com diclorossilano ou TEOS é a escolha ideal.

- Se seu foco principal for o isolamento entre camadas metálicas: Um processo baseado em TEOS é preferido por sua excelente conformidade e temperatura moderada.

- Se seu foco principal for criar uma superfície lisa e plana para camadas subsequentes: Use um óxido dopado como PSG ou BPSG para alavancar suas propriedades térmicas de refluxo.

- Se seu foco principal for uma camada protetora final sobre o dispositivo acabado: Um processo de baixa temperatura baseado em silano é necessário para evitar danos à fiação metálica subjacente.

Em última análise, dominar a deposição de SiO₂ é entender suas restrições e selecionar o processo químico que melhor se alinha com seu objetivo técnico específico.

Tabela Resumo:

| Método | Precursores | Faixa de Temperatura | Características Principais |

|---|---|---|---|

| Silano e Oxigênio | SiH₄, O₂ | 300-500°C | Baixa temperatura, adequado para camadas pós-metal |

| Diclorossilano e Óxido Nitroso | SiCl₂H₂, N₂O | ~900°C | Filme denso de alta qualidade, estágios iniciais de fabricação |

| TEOS | TEOS | 650-750°C | Excelente conformidade, precursor líquido mais seguro |

Com dificuldades nos desafios de deposição de SiO₂ em seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, adaptadas para pesquisa em semicondutores e materiais. Nossos Fornos Muffle, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, apoiados por profunda personalização, garantem controle preciso de temperatura e aquecimento uniforme para a qualidade ideal do filme. Se você precisa de processos de baixa temperatura para dispositivos sensíveis ou revestimentos de alta conformidade, nós entregamos soluções confiáveis e eficientes. Entre em contato conosco hoje para discutir como a KINTEK pode aprimorar seus processos CVD e acelerar suas inovações!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

As pessoas também perguntam

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura