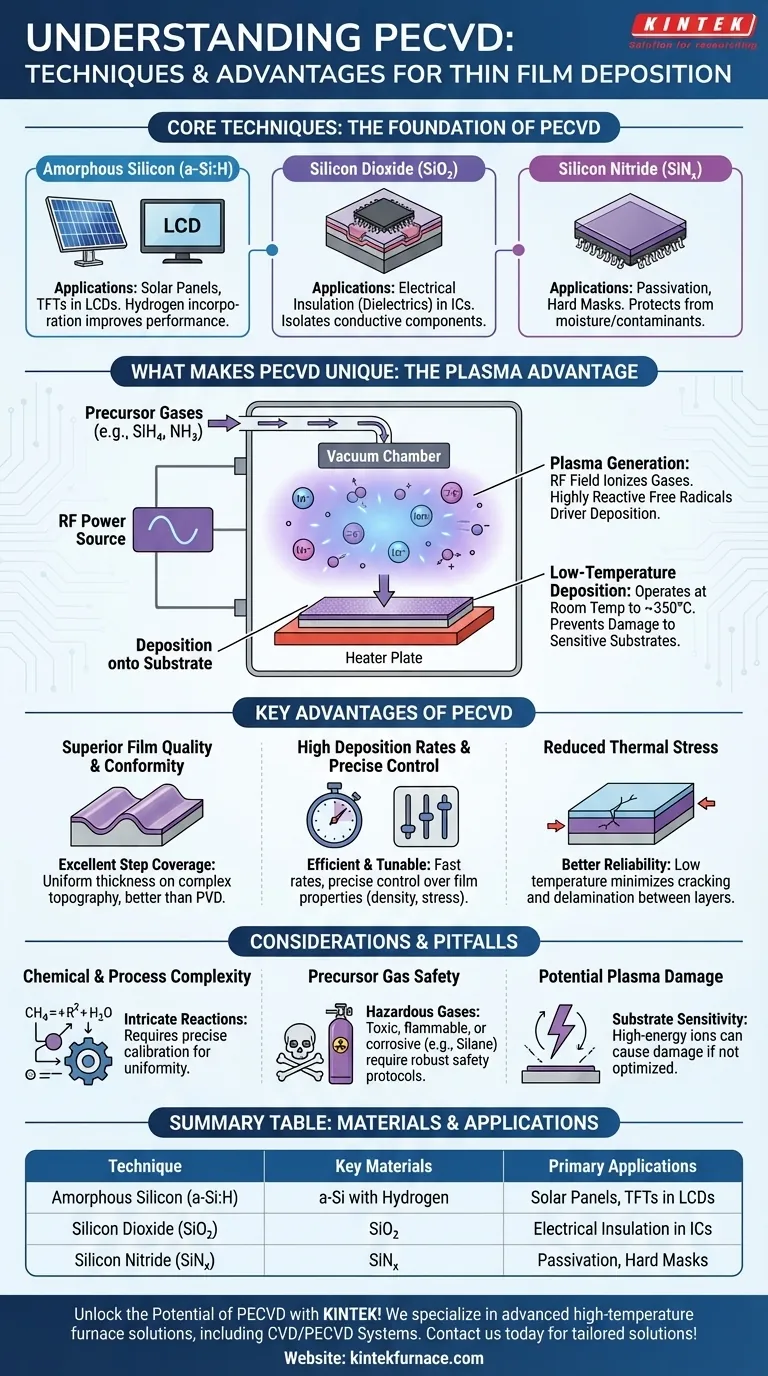

Em sua essência, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) é um processo que suporta a deposição de vários filmes finos críticos para a microfabricação. As técnicas primárias envolvem a criação de camadas de silício amorfo (a-Si), dióxido de silício (SiO₂) e nitreto de silício (SiNₓ). Estes são materiais fundamentais para a fabricação de semicondutores, células solares e vários dispositivos eletrônicos.

O valor essencial do PECVD não reside apenas nos materiais que pode depositar, mas em como ele alcança a deposição. Ao usar plasma para energizar gases precursores, o PECVD permite a criação de filmes finos uniformes de alta qualidade a temperaturas significativamente mais baixas do que os métodos térmicos tradicionais, tornando-o compatível com substratos sensíveis.

O Que Torna a Técnica PECVD Única?

Compreender o PECVD requer olhar além dos filmes resultantes e focar no próprio processo. Suas vantagens distintas derivam do uso de plasma em vez de alta temperatura para impulsionar as reações químicas.

O Papel do Plasma

O PECVD introduz gases precursores em uma câmara de vácuo e, em seguida, usa um campo elétrico de radiofrequência (RF) para ionizá-los, criando um plasma brilhante.

Este plasma contém radicais livres altamente reativos. Estas partículas energizadas são o que impulsiona a deposição no substrato, em vez de depender apenas da energia térmica.

Deposição a Baixa Temperatura

Esta é a vantagem mais significativa da técnica. Enquanto a Deposição Química a Vapor (CVD) convencional requer temperaturas muito altas (geralmente >600°C), o PECVD pode operar desde a temperatura ambiente até cerca de 350°C.

Este baixo orçamento térmico evita danos a componentes subjacentes ou substratos que não podem suportar altas temperaturas, como plásticos, certos metais ou camadas de dispositivos fabricados anteriormente.

Configuração Distinta do Sistema

Um sistema PECVD é projetado especificamente para este processo de plasma. Ele difere de outros métodos de deposição como a Deposição Física a Vapor (PVD) com componentes-chave.

Estes incluem uma fonte de alimentação de RF especializada para gerar o plasma, sistemas precisos de distribuição de gás para a entrega de precursores e bombas de vácuo capazes de manter as baixas pressões necessárias para um plasma estável.

Um Olhar Mais Atento às Técnicas de Deposição Essenciais

O processo único do PECVD o torna ideal para depositar tipos específicos de filmes que são críticos na eletrônica moderna.

Deposição de Silício Amorfo (a-Si:H)

Esta técnica é amplamente utilizada na fabricação de painéis solares e dos transistores de película fina (TFTs) encontrados em telas LCD. O processo de plasma permite que o hidrogênio seja incorporado ao filme de silício amorfo, o que "passiva" os defeitos e melhora o desempenho eletrônico.

Deposição de Dióxido de Silício (SiO₂)

O PECVD é usado para crescer filmes de dióxido de silício de alta qualidade que servem como excelentes isoladores elétricos (dielétricos). Essas camadas são cruciais para isolar componentes condutores uns dos outros dentro de um circuito integrado.

Deposição de Nitreto de Silício (SiNₓ)

Os filmes de nitreto de silício são valorizados por sua densidade e estabilidade química. Eles são usados principalmente como uma camada de passivação para proteger a superfície de um microchip da umidade e contaminantes, ou como uma máscara rígida para etapas de gravação subsequentes. O processo de baixa temperatura evita estresse e danos ao dispositivo subjacente.

Compreendendo as Principais Vantagens

A natureza de baixa temperatura e acionada por plasma do PECVD se traduz em vários benefícios tangíveis para a fabricação de dispositivos.

Qualidade e Conformidade Superior do Filme

O PECVD proporciona excelente cobertura de degrau, o que significa que ele pode depositar um filme de espessura uniforme sobre superfícies com topografia complexa e não plana. Esta "conformidade" é muito melhor do que métodos de linha de visão como o PVD.

Altas Taxas de Deposição e Controle

O processo de plasma é altamente eficiente, permitindo altas taxas de deposição que melhoram a produtividade da fabricação. Além disso, parâmetros como fluxo de gás, pressão e potência de RF permitem um controle preciso sobre as propriedades do filme depositado, como sua densidade, índice de refração e estresse.

Estresse Térmico Reduzido

Ao sobrepor materiais com diferentes coeficientes de expansão térmica, o processamento de alta temperatura pode fazer com que os filmes rachem ou se descolem durante o resfriamento. A natureza de baixa temperatura do PECVD reduz drasticamente este estresse térmico, levando a uma melhor confiabilidade do dispositivo e qualidade de ligação.

Armadilhas e Considerações Comuns

Embora poderosa, a técnica PECVD não está isenta de suas complexidades e requer gerenciamento cuidadoso para alcançar resultados ótimos.

Complexidade Química e de Processo

O ambiente de plasma envolve reações químicas intrincadas que podem ser mais difíceis de modelar e controlar do que processos puramente térmicos. Alcançar uniformidade de filme e propriedades repetíveis requer calibração precisa do sistema.

Segurança do Gás Precursor

Os gases usados em PECVD, como o silano (SiH₄) e a amônia (NH₃), são frequentemente tóxicos, inflamáveis ou corrosivos. Isso exige protocolos de segurança robustos, sistemas de detecção de gás e procedimentos de manuseio adequados.

Potencial de Dano Induzido por Plasma

Embora o processo seja considerado "suave", os íons de alta energia dentro do plasma podem ocasionalmente causar danos físicos ou elétricos a substratos ou camadas de dispositivos extremamente sensíveis se os parâmetros do processo não forem otimizados corretamente.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se o PECVD é a técnica certa, você deve alinhar seus pontos fortes principais com as principais restrições do seu projeto.

- Se o seu foco principal é a compatibilidade com substratos sensíveis: O processo de baixa temperatura do PECVD é sua vantagem mais significativa, prevenindo danos térmicos a polímeros ou camadas metálicas pré-existentes.

- Se o seu foco principal é criar camadas dielétricas ou de passivação de alta qualidade: A capacidade de depositar filmes densos e uniformes de SiO₂ e SiNₓ para isolamento e proteção é um ponto forte central da técnica.

- Se o seu foco principal é cobrir superfícies complexas e não planas: O PECVD oferece conformidade superior e cobertura de degrau em comparação com muitos métodos de deposição de linha de visão, garantindo um revestimento completo e uniforme.

Em última análise, o PECVD permite que você projete filmes finos avançados em aplicações onde o orçamento térmico é uma restrição crítica.

Tabela Resumo:

| Técnica | Materiais Chave | Aplicações Primárias |

|---|---|---|

| Silício Amorfo (a-Si:H) | a-Si com hidrogênio | Painéis solares, TFTs em LCDs |

| Dióxido de Silício (SiO₂) | SiO₂ | Isolamento elétrico em CIs |

| Nitreto de Silício (SiNₓ) | SiNₓ | Passivação, máscaras rígidas |

Desbloqueie o potencial do PECVD para o seu laboratório com a KINTEK! Somos especializados em soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, apoiados por P&D excepcional e fabricação interna. Nossas capacidades de personalização profunda garantem que podemos atender com precisão às suas necessidades experimentais exclusivas, seja você trabalhando com semicondutores, células solares ou outros dispositivos eletrônicos. Entre em contato conosco hoje para discutir como nossos sistemas PECVD sob medida podem aprimorar seus processos de deposição de filmes finos e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura