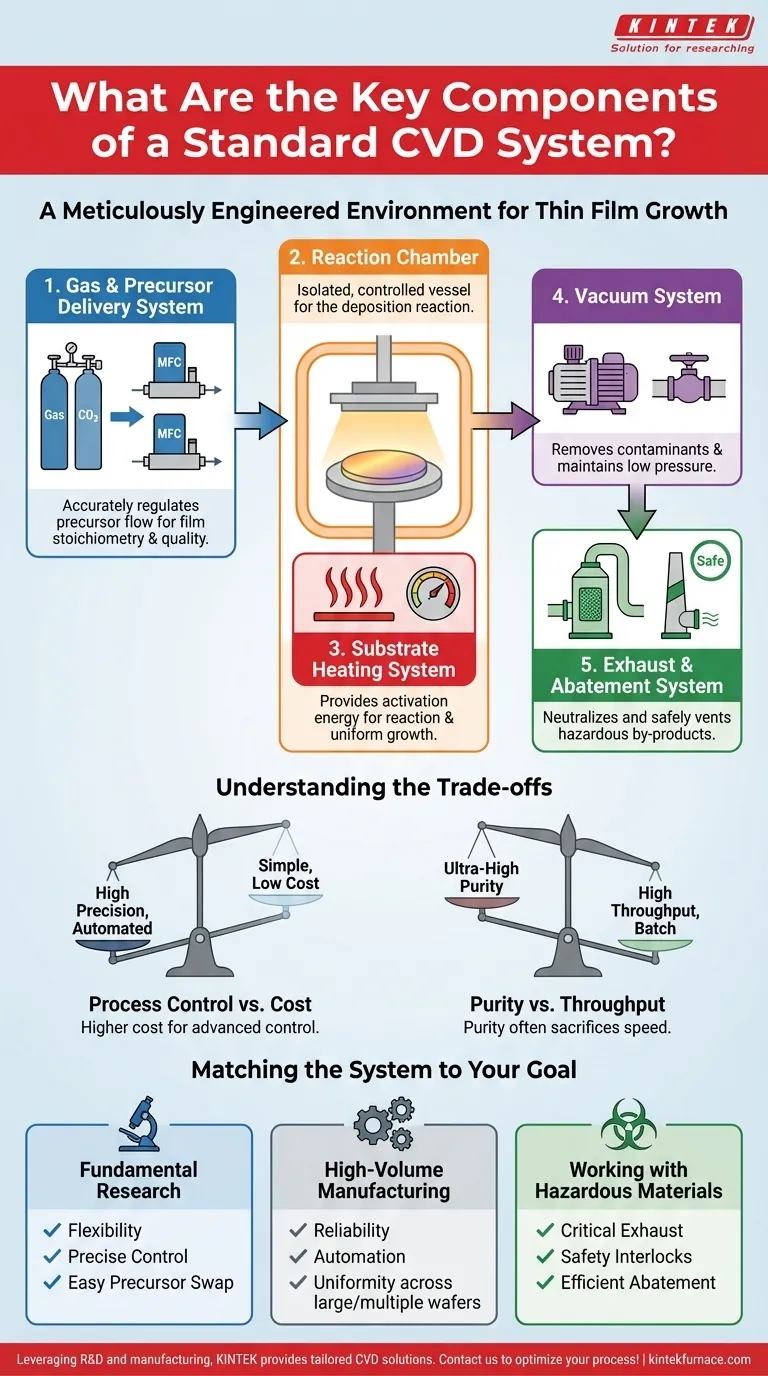

Em sua essência, um sistema padrão de Deposição Química a Vapor (CVD) é composto por cinco componentes principais. Estes são um sistema de entrega de gás, uma câmara de reação, um mecanismo de aquecimento de substrato, um sistema de vácuo e um sistema de exaustão. Cada parte desempenha uma função distinta, trabalhando em conjunto para criar um ambiente altamente controlado para o crescimento de filmes finos em um substrato.

Um sistema CVD é melhor compreendido não como uma coleção de peças, mas como um ambiente meticulosamente projetado. Cada componente é uma alavanca de controle para gerenciar o fluxo de matéria e energia, permitindo a construção precisa, camada por camada, de novos materiais a partir de precursores gasosos.

Os Blocos Funcionais Centrais de um Sistema CVD

Para entender como um sistema CVD opera, é útil seguir o caminho dos gases precursores desde sua fonte até sua deposição e exaustão final. Cada componente desempenha um papel crítico nesta jornada.

O Sistema de Entrega de Gás e Precursores

Este é o ponto de partida de todo o processo. Seu propósito é fornecer os precursores químicos necessários – os blocos construtores do filme – para a câmara de reação em quantidades precisas e repetíveis.

Este sistema utiliza Controladores de Fluxo de Massa (MFCs) para regular com precisão a taxa de fluxo de cada gás. Esse controle é fundamental para determinar a estequiometria final e a qualidade do filme depositado.

A Câmara de Reação

A câmara de reação é o coração do sistema CVD. É um vaso fechado projetado para conter a reação química e isolá-la da atmosfera externa.

As câmaras vêm em vários designs, desde fornos de tubo horizontais simples para pesquisa até reatores complexos tipo "chuveiro" para produção industrial, mas a função principal é a mesma: fornecer um palco estável para a ocorrência da deposição.

O Sistema de Aquecimento de Substrato

É necessária energia para quebrar as ligações químicas dos gases precursores e iniciar a reação de deposição na superfície do substrato. O sistema de aquecimento fornece essa energia de ativação crítica.

Isso pode ser alcançado por vários métodos, como elementos de aquecimento resistivos que circundam a câmara ou lâmpadas para processamento térmico rápido. A capacidade de programar e manter uma temperatura estável e uniforme é essencial para o crescimento consistente do filme.

O Sistema de Vácuo

O sistema de vácuo serve a dois propósitos críticos. Primeiro, ele remove o ar ambiente e contaminantes da câmara antes do início do processo, garantindo um ambiente de alta pureza.

Segundo, ele mantém a baixa pressão desejada durante a deposição. Ao usar bombas e válvulas de aceleração, o sistema controla o tempo de residência dos gases na câmara e influencia o caminho livre médio das moléculas, o que impacta diretamente as propriedades do filme, como a conformidade.

O Sistema de Exaustão e Abatimento

Uma vez que os gases reagiram ou passaram pela câmara, eles devem ser removidos com segurança. O sistema de exaustão transporta precursores não reagidos e subprodutos voláteis para fora da câmara.

Como muitos precursores e subprodutos de CVD são tóxicos, inflamáveis ou corrosivos, essa corrente é frequentemente alimentada em um sistema de abatimento (ou "lavador de gases"). Este componente final neutraliza os materiais perigosos antes de serem lançados na atmosfera.

Compreendendo as Trocas: Simplicidade vs. Precisão

Nenhum projeto de sistema CVD é perfeito para todas as aplicações. A escolha e configuração dos componentes envolvem trocas fundamentais entre custo, complexidade e desempenho.

Controle de Processo vs. Custo do Sistema

Um forno de tubo simples com válvulas de gás manuais é barato, mas oferece controle limitado sobre a uniformidade e repetibilidade do filme. Pode ser adequado para exploração básica de materiais.

Em contraste, um sistema de nível de produção com MFCs automatizados, geometria de câmara avançada e monitoramento in-situ oferece precisão excepcional. Essa precisão vem com um custo e complexidade operacional significativamente mais altos.

Pureza vs. Produtividade

A obtenção de filmes de ultra-alta pureza requer um sistema de vácuo de alto desempenho (muitas vezes usando bombas turbomoleculares) e controle meticuloso de contaminação, o que pode ser lento e caro.

Para aplicações onde a produtividade é mais crítica do que a pureza absoluta, um sistema de vácuo mais simples e uma câmara de processamento em lote podem ser usados. Isso aumenta o número de substratos por ciclo em detrimento do nível de vácuo final.

Combinando o Sistema ao Seu Objetivo

A configuração ideal de um sistema CVD é definida inteiramente pelo seu propósito. Compreender seu objetivo principal é o primeiro passo para avaliar ou projetar um sistema.

- Se seu foco principal é pesquisa fundamental: Priorize um sistema com máxima flexibilidade, controles programáveis precisos para temperatura e pressão, e a capacidade de trocar facilmente diferentes precursores.

- Se seu foco principal é fabricação de alto volume: Dê ênfase à confiabilidade, automação e designs de câmara que maximizam a uniformidade do filme em grandes substratos ou múltiplas wafers de uma só vez.

- Se seu foco principal é trabalhar com materiais perigosos: O design do sistema de exaustão, intertravamentos de segurança e abatimento torna-se o fator mais crítico, superando quase todas as outras considerações.

Em última análise, dominar o CVD começa com o reconhecimento de que cada componente é uma alavanca que você pode usar para influenciar as propriedades finais do seu material.

Tabela Resumo:

| Componente | Função Chave |

|---|---|

| Sistema de Entrega de Gás | Fornece e regula gases precursores para a estequiometria do filme |

| Câmara de Reação | Contém e isola a reação química para deposição |

| Sistema de Aquecimento do Substrato | Fornece energia de ativação para o crescimento uniforme do filme |

| Sistema de Vácuo | Remove contaminantes e controla a pressão para a qualidade do filme |

| Sistema de Exaustão | Remove e neutraliza com segurança subprodutos perigosos |

Aproveitando a excepcional P&D e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Seja você focado em pesquisa, fabricação ou manuseio de materiais perigosos, nossos sistemas CVD personalizados podem aumentar sua precisão, confiabilidade e segurança. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de deposição de filmes finos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Como funciona o processo PECVD? Permite a deposição de filmes finos de alta qualidade e baixa temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico