Fornos de fusão por indução IGBT são ferramentas fundamentais utilizadas em um espectro de processos metalúrgicos modernos. Suas principais aplicações incluem a fusão de alta pureza de metais ferrosos e não ferrosos, a criação de ligas especializadas, o refino de metais preciosos como ouro e prata, e a reciclagem eficiente de sucata metálica.

A razão principal pela qual os fornos de indução IGBT são tão amplamente adotados é o seu método de aquecimento sem contato. Ao usar campos eletromagnéticos para gerar calor diretamente dentro do próprio metal, eles fornecem um nível de velocidade, pureza e controle de temperatura que os fornos tradicionais a combustível não conseguem igualar.

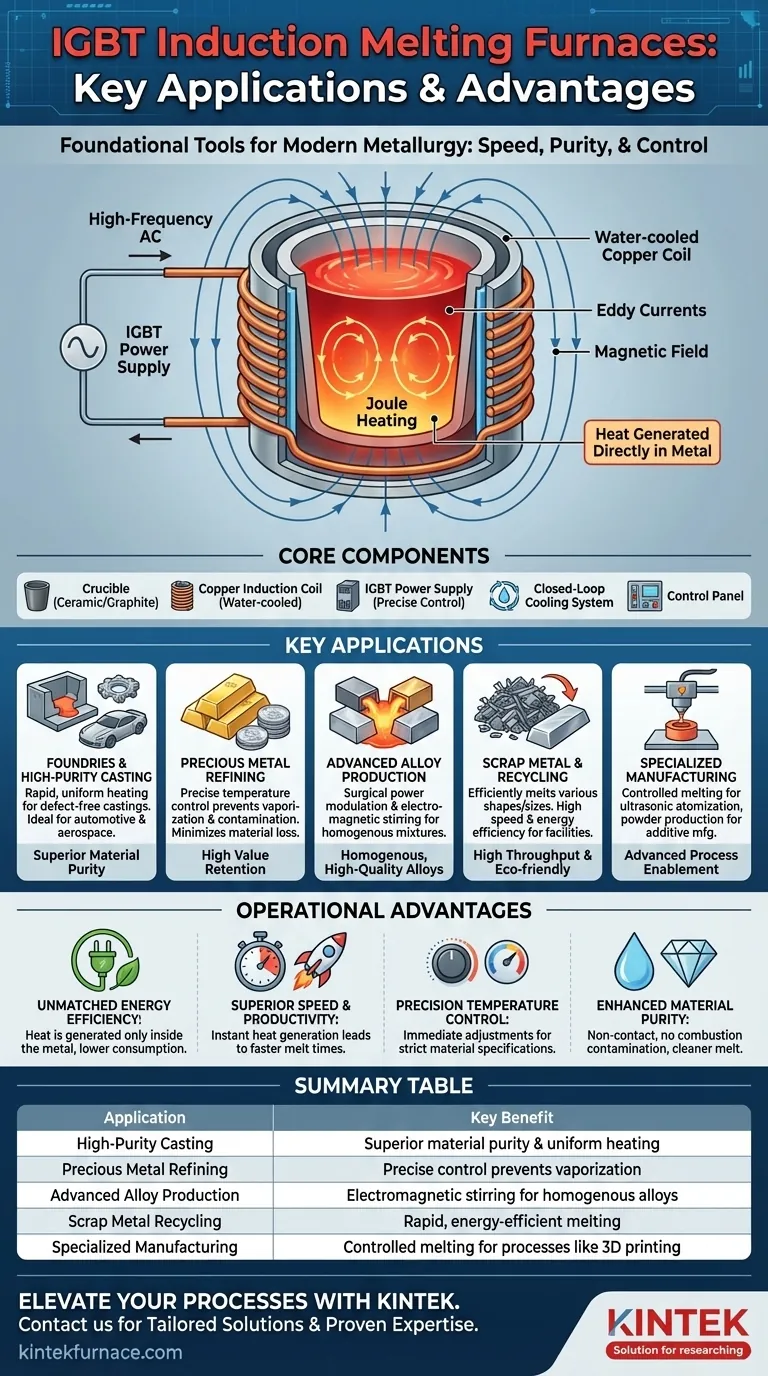

Como Funciona a Fusão por Indução: O Princípio Central

Para entender suas aplicações, você deve primeiro entender como a tecnologia opera. O processo é elegante em sua simplicidade e eficácia, dependendo da física fundamental em vez da combustão.

O Papel da Indução Eletromagnética

Uma fonte de alimentação IGBT envia uma corrente alternada (CA) de alta frequência através de uma bobina de cobre resfriada a água. Isso gera um campo magnético poderoso e de rápida variação ao redor e dentro do cadinho do forno.

Quando um material condutor (como metal) é colocado dentro deste campo, as forças magnéticas induzem correntes elétricas nele, conhecidas como correntes parasitas (eddy currents). A resistência natural do metal a essas correntes gera calor intenso e preciso através de um processo chamado aquecimento Joule, fazendo com que ele derreta de dentro para fora.

A Importância do Aquecimento Sem Contato

Como o calor é gerado diretamente dentro da carga metálica, não há contato físico com um elemento de aquecimento ou chama. Esta é uma vantagem crítica, pois elimina completamente a contaminação por subprodutos da combustão, garantindo um nível muito maior de pureza do material no produto final.

Componentes Chave de um Sistema Moderno

Um forno de indução IGBT típico consiste em alguns componentes centrais que trabalham em conjunto:

- Um cadinho (frequentemente cerâmico ou de grafite) para conter o metal fundido.

- A bobina de indução de cobre resfriada a água que gera o campo magnético.

- Uma fonte de alimentação IGBT que converte a eletricidade da rede na CA de alta frequência necessária.

- Um sistema de resfriamento de circuito fechado para gerenciar o calor gerado nas bobinas.

- Um painel de controle para regulação precisa da potência, temperatura e tempo de fusão.

Uma Análise Detalhada das Principais Aplicações

As vantagens exclusivas do aquecimento por indução o tornam a escolha superior para indústrias onde qualidade, velocidade e controle são primordiais.

Fundições e Fundição de Alta Pureza

Tanto para metais ferrosos (ferro, aço) quanto não ferrosos (alumínio, cobre), os fornos de indução fornecem aquecimento rápido e uniforme. Isso garante que toda a fusão atinja uma temperatura consistente, o que é crucial para produzir peças fundidas de alta qualidade e sem defeitos nas indústrias automotiva e aeroespacial.

Refino de Metais Preciosos

No processamento de ouro, prata e platina, até mesmo a perda ou contaminação mínima de material é custosa. Os fornos de indução oferecem o controle preciso de temperatura necessário para evitar o superaquecimento e a vaporização. O processo sem contato garante a pureza e o valor do produto final.

Produção de Ligas Avançadas

A criação de ligas especializadas requer proporções exatas e perfis de temperatura específicos. A modulação de potência precisa de uma fonte IGBT permite que os metalurgistas controlem a fusão com precisão cirúrgica. A ação de agitação eletromagnética inerente dentro da fusão também promove uma mistura mais homogênea, resultando em uma liga de maior qualidade.

Sucata Metálica e Reciclagem

Os fornos de indução podem derreter eficientemente sucata metálica de vários tamanhos e formas. Sua alta velocidade e eficiência energética os tornam uma escolha economicamente e ambientalmente sólida para instalações de reciclagem, transformando material residual de volta em matéria-prima valiosa.

Processos de Fabricação Especializados

A precisão da tecnologia abriu portas para aplicações avançadas. Isso inclui processos como atomização ultrassônica, onde um fluxo controlado de metal fundido é usado para criar pós metálicos finos essenciais para a fabricação aditiva (impressão 3D) e revestimentos por aspersão térmica.

Compreendendo as Vantagens Operacionais

A adoção de fornos de fusão IGBT é impulsionada por várias vantagens claras e mensuráveis em relação às tecnologias mais antigas.

Eficiência Energética Inigualável

Ao contrário dos fornos a combustível que perdem calor significativo para o ambiente circundante, os fornos de indução geram calor apenas onde é necessário: dentro do metal. Isso resulta em um consumo de energia drasticamente menor e um ambiente de trabalho mais frio e seguro.

Velocidade e Produtividade Superiores

A capacidade de gerar calor instantaneamente dentro da carga leva a tempos de fusão significativamente mais rápidos em comparação com os métodos convencionais. Para uma fundição ou instalação de reciclagem, isso se traduz diretamente em maior rendimento e aumento da produtividade por turno.

Controle Preciso de Temperatura

A fonte de alimentação de estado sólido IGBT permite ajustes imediatos e precisos na saída de potência. Isso oferece aos operadores um controle incomparável sobre o processo de fusão, o que é essencial para atender às especificações rigorosas de materiais e ligas avançadas.

Pureza de Material Aprimorada

Ao eliminar a combustão, você elimina uma fonte primária de contaminação. A fusão resultante é mais limpa, com menos impurezas e óxidos. Isso leva a melhores propriedades mecânicas no produto fundido final e menos refino necessário para metais preciosos.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno de indução IGBT deve estar alinhada com suas prioridades operacionais específicas.

- Se o seu foco principal é a pureza e o valor do material: A indução é a escolha definitiva para metais preciosos, ligas de grau médico e componentes aeroespaciais onde a contaminação é inaceitável.

- Se o seu foco principal é o volume de produção e a velocidade: Os ciclos de fusão rápidos dos fornos de indução são ideais para fundições de alto rendimento e operações de reciclagem que buscam maximizar a produção.

- Se o seu foco principal é a criação de materiais especializados: O controle preciso de temperatura oferecido pelos sistemas IGBT é essencial para pesquisa e desenvolvimento e para a produção de ligas avançadas com propriedades específicas.

Em última análise, a adoção da tecnologia de indução IGBT é uma decisão estratégica para priorizar controle, qualidade e eficiência em seus processos metalúrgicos.

Tabela Resumo:

| Aplicação | Benefício Principal |

|---|---|

| Fundição de Alta Pureza | Pureza superior do material e aquecimento uniforme para peças fundidas sem defeitos |

| Refino de Metais Preciosos | Controle preciso de temperatura evita vaporização e contaminação |

| Produção de Ligas Avançadas | Agitação eletromagnética garante ligas homogêneas e de alta qualidade |

| Reciclagem de Sucata Metálica | Fusão rápida e energeticamente eficiente para alto rendimento |

| Fabricação Especializada | Fusão controlada para processos como atomização ultrassônica e impressão 3D |

Pronto para elevar seus processos metalúrgicos com precisão e eficiência?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossos fornos de fusão por indução IGBT são projetados para atender às necessidades exigentes de fundições, refinadores de metais preciosos, produtores de ligas e instalações de reciclagem.

Nós oferecemos:

- Soluções Personalizadas: Fortes capacidades de personalização profunda para corresponder precisamente aos seus requisitos operacionais exclusivos.

- Expertise Comprovada: Expertise em Fornos de Muffle, Tubo, Rotativo, Vácuo & Atmosfera, e Sistemas CVD/PECVD.

- Suporte Inigualável: Suporte ponta a ponta desde a instalação até a manutenção.

Entre em contato conosco hoje para discutir como nossos fornos de indução IGBT podem aumentar sua produtividade, pureza e lucratividade.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas