Em sua essência, os fornos com atmosfera controlada oferecem três vantagens distintas: alta eficiência energética, redução significativa de custos e controle superior sobre as propriedades do material. Ao introduzir um ambiente gasoso precisamente controlado durante o tratamento térmico, esses fornos evitam reações químicas indesejáveis, como oxidação, e possibilitam modificações superficiais específicas que são impossíveis em sistemas a ar aberto.

Um forno com atmosfera controlada não serve apenas para aquecer; é uma ferramenta para engenharia química em altas temperaturas. Seu valor principal reside na criação de um ambiente reativo ou inerte controlado que protege a peça de trabalho e modifica ativamente sua química superficial para um desempenho aprimorado.

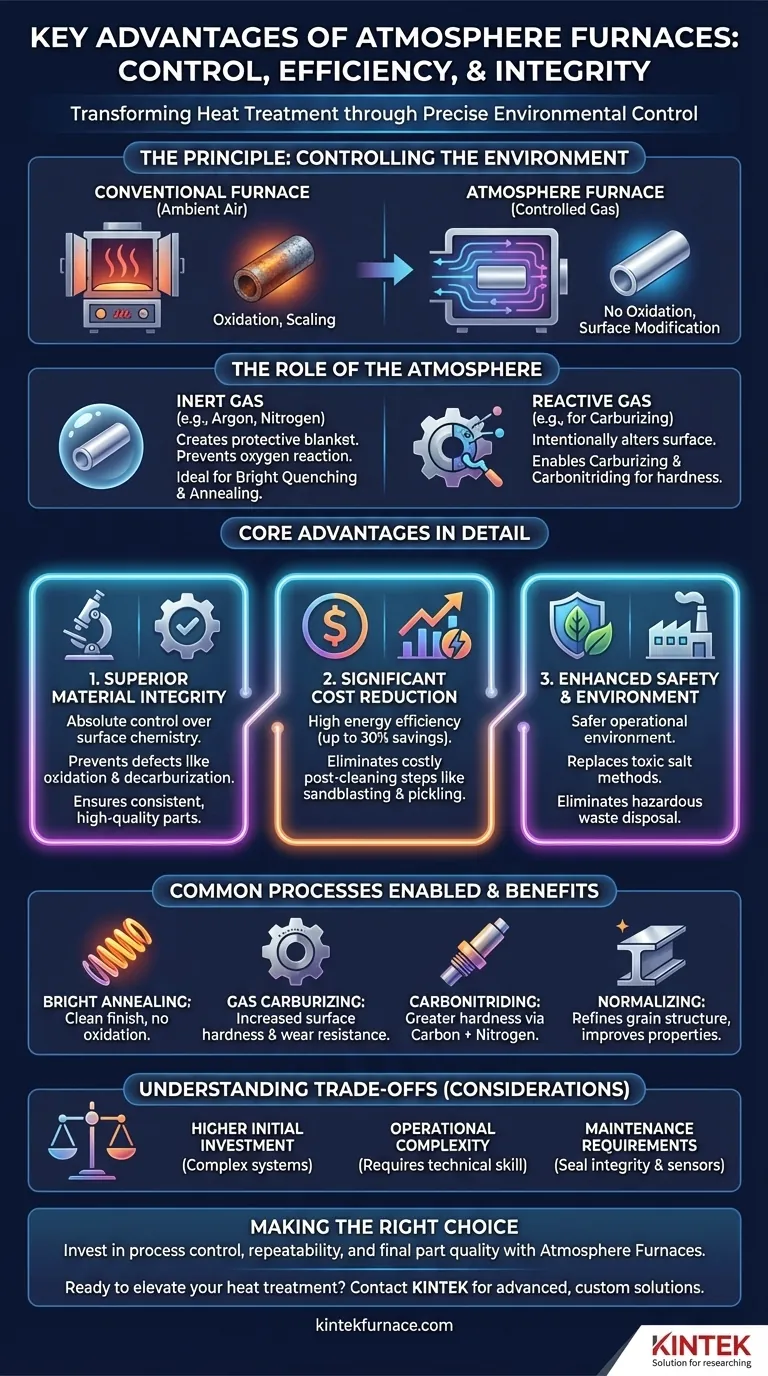

O Princípio: Controlando o Ambiente

Além do Aquecimento Simples

Um forno convencional aquece um material no ar ambiente. Um forno com atmosfera controlada vai um passo além, primeiro removendo o ar e depois introduzindo uma mistura gasosa específica, preparada artificialmente.

Essa "atmosfera" é a chave. Ela transforma o forno de um simples forno de cozinha em uma câmara de processo altamente controlada, onde tanto a temperatura quanto a química são gerenciadas com precisão.

O Papel da Atmosfera

A composição do gás é adaptada ao resultado desejado. Um gás inerte, como argônio ou nitrogênio, é usado para criar uma manta protetora. Isso evita que o oxigênio e a umidade reajam com a superfície quente do metal.

Alternativamente, uma mistura de gás reativo é usada para alterar intencionalmente a superfície da peça. Isso possibilita processos metalúrgicos sofisticados que alteram as propriedades fundamentais do material.

Processos Comuns Possibilitados

Este nível de controle possibilita uma gama de aplicações críticas de tratamento térmico. Estas incluem:

- Têmpera e Recozimento Brilhante: Aquecimento e resfriamento de peças sem qualquer oxidação superficial, resultando em um acabamento limpo e "brilhante" que não requer limpeza secundária.

- Cementação a Gás: Introdução de carbono na superfície do aço para aumentar sua dureza e resistência ao desgaste.

- Carbonitretação: Adição de carbono e nitrogênio à superfície para uma dureza ainda maior.

- Normalização: Refino da estrutura de grãos de um metal para melhorar suas propriedades mecânicas em um ambiente protegido.

As Vantagens Principais em Detalhe

Vantagem 1: Integridade Superior do Material

O principal benefício é o controle absoluto sobre a química superficial do material. Isso previne defeitos comuns de tratamento térmico, como oxidação (formação de carepa) e decarburização (perda de carbono superficial).

O resultado é um produto de maior qualidade e mais consistente. As peças saem do forno com as propriedades superficiais exatas pretendidas, eliminando desperdício de material e variabilidade.

Vantagem 2: Redução Significativa de Custos

Embora o investimento inicial possa ser maior, os fornos com atmosfera controlada reduzem os custos operacionais de duas maneiras principais.

Primeiro, eles são altamente eficientes em termos energéticos, com retenção de calor otimizada levando a uma economia de energia de até 30% em comparação com métodos mais antigos.

Segundo, ao produzir peças limpas e acabadas, eles eliminam a necessidade de operações secundárias caras e intensivas em mão de obra, como jateamento, decapagem ou usinagem para remover a carepa.

Vantagem 3: Segurança Ambiental e do Operador Aprimoradas

Os fornos com atmosfera controlada proporcionam um ambiente operacional muito mais seguro e limpo. Eles substituem métodos de tratamento térmico obsoletos que dependiam de materiais tóxicos, como sais de cianeto.

Isso elimina os riscos significativos de manusear substâncias tóxicas e o ônus ambiental de descartar sais e acessórios contaminados.

Entendendo os Compromissos

Maior Investimento Inicial

Os fornos com atmosfera controlada são mais complexos do que seus equivalentes convencionais à base de ar. Os sistemas necessários para controlar o fluxo de gás, garantir vedações herméticas do forno e monitorar a atmosfera aumentam o custo de capital inicial.

Complexidade Operacional

Operar um forno com atmosfera controlada exige um nível mais alto de habilidade técnica. Os funcionários devem gerenciar os suprimentos de gás, entender os protocolos de segurança para gases inflamáveis ou asfixiantes e programar corretamente os controladores de processo para alcançar resultados consistentes.

Requisitos de Manutenção

A integridade do forno é fundamental. Juntas, vedações e sensores de controle de atmosfera exigem manutenção preventiva e diligente para evitar vazamentos. Um vazamento pode comprometer o processo, arruinar um lote de peças e criar riscos de segurança.

Fazendo a Escolha Certa para Seu Processo

A escolha de um forno requer um entendimento claro de seus objetivos técnicos e de negócios. A decisão de investir em controle de atmosfera depende inteiramente do resultado exigido.

- Se seu foco principal for acabamento superficial e integridade do material: O controle de atmosfera é inegociável para prevenir oxidação e obter peças brilhantes e limpas diretamente do forno.

- Se você precisar realizar modificações superficiais específicas: Processos como cementação ou nitretação exigem fundamentalmente uma atmosfera gasosa reativa que apenas esses fornos podem fornecer.

- Se seu processo for simples e o custo for o principal fator: Um forno a ar convencional pode ser suficiente, desde que a oxidação superficial e a limpeza subsequente sejam aceitáveis para sua aplicação.

- Se você estiver preocupado com regulamentações ambientais e segurança: Um forno com atmosfera controlada elimina os perigos e os custos de descarte associados a métodos de tratamento térmico mais antigos, à base de sal.

Em última análise, escolher um forno com atmosfera controlada é um investimento em controle de processo, repetibilidade e qualidade final da peça.

Tabela Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Integridade Superior do Material | Previne oxidação e decarburização para peças consistentes e de alta qualidade |

| Redução Significativa de Custos | Economiza até 30% em energia e elimina processos de limpeza secundária |

| Segurança Aprimorada | Substitui métodos tóxicos, reduzindo perigos ambientais e para o operador |

Pronto para elevar seus processos de tratamento térmico? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos com Atmosfera Controlada, Fornos com Mufa, Fornos Tubulares, Fornos Rotativos, Fornos a Vácuo e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Contate-nos hoje para discutir como nossos fornos podem aumentar a eficiência do seu laboratório, reduzir custos e garantir resultados superiores de materiais!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior