Em sua essência, a principal vantagem da Deposição Química a Vapor Aprimorada por Plasma (PECVD) sobre a Deposição Química a Vapor de Baixa Pressão (LPCVD) é sua capacidade de operar em temperaturas significativamente mais baixas. Essa diferença fundamental permite uma deposição de filme mais rápida em uma variedade maior de materiais sem danificar o substrato subjacente, tornando-a indispensável para a fabricação moderna de semicondutores e aplicações sensíveis à temperatura.

A PECVD troca o ambiente de alta pureza e termicamente impulsionado da LPCVD por um processo assistido por plasma de baixa temperatura. Essa troca prioriza a velocidade e a versatilidade do substrato em detrimento da densidade e pureza máximas do filme que processos de alta temperatura podem alcançar.

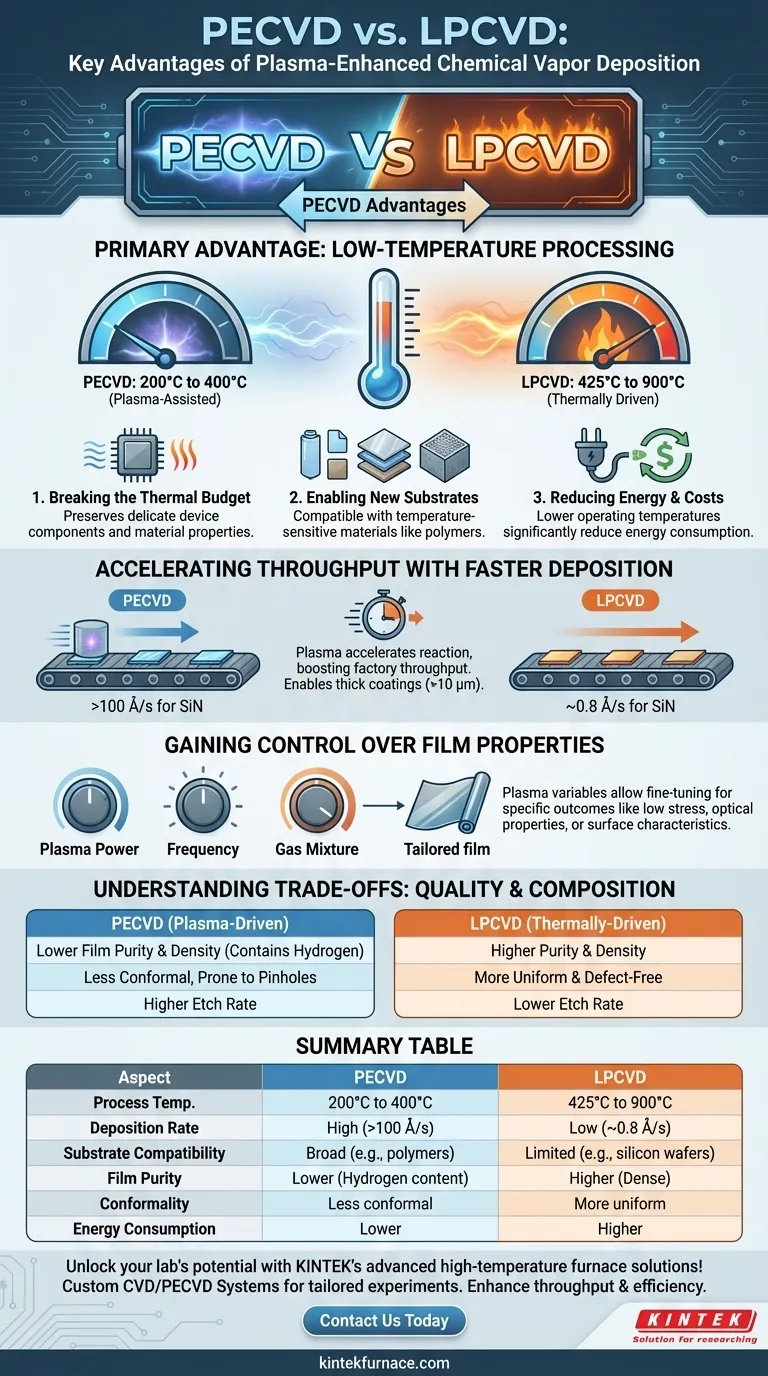

A Principal Vantagem: Processamento em Baixa Temperatura

A distinção mais significativa entre PECVD e LPCVD é a temperatura do processo. Este único fator impulsiona a maioria dos principais benefícios da PECVD.

### Quebrando o Orçamento Térmico

LPCVD é um processo termicamente impulsionado, normalmente exigindo temperaturas entre 425°C e 900°C para iniciar as reações químicas necessárias. Em contraste, a PECVD usa um plasma energético para ativar os gases precursores, permitindo que a deposição ocorra em temperaturas muito mais baixas, frequentemente na faixa de 200°C a 400°C.

À medida que os componentes do dispositivo se tornam menores e mais complexos, esse "orçamento térmico" — a quantidade total de calor que um dispositivo pode tolerar durante a fabricação — diminui. As baixas temperaturas da PECVD são críticas para preservar as propriedades delicadas do material e as características elétricas dos componentes já fabricados em uma bolacha.

### Possibilitando Novos Substratos

O alto calor da LPCVD limita seu uso a substratos termicamente robustos, como bolachas de silício. O perfil de temperatura suave da PECVD a torna compatível com uma vasta gama de materiais sensíveis à temperatura, incluindo polímeros, plásticos e outros substratos que se degradariam ou derreteriam em um reator LPCVD.

### Reduzindo Custos de Energia e Operacionais

Operar um forno a 800°C requer substancialmente mais energia do que operar um a 350°C. Ao reduzir a temperatura do processo, a PECVD diminui significativamente o consumo de energia, levando a custos operacionais mais baixos ao longo da vida útil do equipamento.

Acelerando o Rendimento com Deposição Mais Rápida

Embora a redução da temperatura seja a principal vantagem da PECVD, sua capacidade de depositar filmes rapidamente é uma segunda vantagem próxima, impactando diretamente a eficiência e o custo da produção.

### Uma Diferença Fundamental na Taxa

O plasma em um sistema PECVD acelera drasticamente o processo de reação e deposição. Por exemplo, a deposição de nitreto de silício (SiN) via PECVD a 400°C pode atingir uma taxa de mais de 100 Å/segundo. Um processo LPCVD comparável a 800°C pode atingir uma taxa de cerca de 0,8 Å/segundo.

Esse aumento massivo na velocidade significa que mais bolachas podem ser processadas no mesmo período de tempo, impulsionando diretamente o rendimento da fábrica.

### Permitindo a Deposição de Filmes Espessos

A alta taxa de deposição também torna a PECVD excepcionalmente adequada para a criação de revestimentos espessos, frequentemente maiores que 10 micrômetros (µm). Atingir tais espessuras com o processo LPCVD muito mais lento seria impraticável do ponto de vista de tempo e custo.

Obtendo Controle sobre as Propriedades do Filme

O uso de plasma introduz variáveis de processo que não estão disponíveis em um sistema LPCVD puramente térmico, permitindo um maior controle sobre as características finais do filme.

### Além das Reações Térmicas

Na LPCVD, temperatura e pressão são os principais controles. Na PECVD, fatores como potência do plasma, frequência e proporções da mistura de gases fornecem alavancas adicionais para influenciar a deposição. Isso permite que os engenheiros ajustem o processo para alcançar resultados específicos.

### Adaptando as Características do Material

Esse controle aprimorado permite a criação de filmes com propriedades altamente adaptadas. A PECVD pode ser usada para produzir filmes com baixa tensão interna, propriedades ópticas específicas como proteção UV, ou características de superfície desejadas como hidrofobicidade.

Entendendo as Compensações: Qualidade e Composição

Embora a PECVD ofereça claras vantagens em velocidade e temperatura, esses benefícios vêm com compensações inerentes, particularmente em relação à pureza e estrutura do filme. Compreender isso é fundamental para tomar uma decisão informada.

### Pureza do Filme e Conteúdo de Hidrogênio

Os filmes LPCVD geralmente são de maior pureza e densidade. O processo de alta temperatura ajuda a eliminar impurezas e cria um filme que está mais próximo de sua estequiometria ideal. Os filmes PECVD, em contraste, frequentemente possuem uma quantidade significativa de hidrogênio incorporado dos gases precursores, o que pode afetar as propriedades elétricas e a estabilidade do filme.

### Lidando com Microfuros e Defeitos

Como a deposição é muito rápida e não é impulsionada pela mobilidade da superfície em altas temperaturas, os filmes PECVD podem ser menos conformes e mais propensos a microfuros e outros defeitos estruturais, especialmente para camadas muito finas (abaixo de ~4000 Å). O processo LPCVD mais lento e de alta temperatura geralmente produz filmes mais uniformes e livres de defeitos.

### Taxas de Ataque e Processamento Posterior

A menor densidade e a composição diferente dos filmes PECVD significam que eles geralmente têm uma taxa de ataque mais alta do que suas contrapartes LPCVD. Isso deve ser levado em consideração nas etapas subsequentes de fabricação, pois o filme será removido mais rapidamente durante o ataque por plasma ou processos químicos úmidos.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão entre PECVD e LPCVD não é sobre qual é "melhor" no geral, mas qual é melhor para uma aplicação específica.

- Se o seu foco principal é a máxima pureza e conformidade do filme em um substrato robusto: LPCVD é frequentemente a escolha superior devido ao seu processo de alta temperatura e impulsionado pelo equilíbrio.

- Se o seu foco principal é alto rendimento ou deposição em materiais sensíveis à temperatura: PECVD é a solução definitiva, oferecendo velocidade inigualável em temperaturas baixas e não prejudiciais.

- Se o seu foco principal é criar um filme adaptado com propriedades mecânicas ou ópticas específicas: O processo impulsionado por plasma da PECVD oferece mais variáveis de controle para ajustar o filme final.

Ao entender essa compensação fundamental entre pureza térmica e versatilidade impulsionada por plasma, você pode selecionar a técnica de deposição que se alinha perfeitamente com seus objetivos de engenharia.

Tabela Resumo:

| Aspecto | PECVD | LPCVD |

|---|---|---|

| Temperatura do Processo | 200°C a 400°C | 425°C a 900°C |

| Taxa de Deposição | Alta (por exemplo, >100 Å/s para SiN) | Baixa (por exemplo, ~0,8 Å/s para SiN) |

| Compatibilidade do Substrato | Ampla (por exemplo, polímeros, plásticos) | Limitada (por exemplo, bolachas de silício) |

| Pureza do Filme | Menor, com teor de hidrogênio | Maior, mais denso e puro |

| Conformidade | Menos conforme, propenso a defeitos | Mais uniforme e livre de defeitos |

| Consumo de Energia | Menor | Maior |

Desbloqueie todo o potencial do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação própria, fornecemos a diversos laboratórios sistemas sob medida como Sistemas CVD/PECVD, Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais únicas, seja para fabricação de semicondutores ou aplicações sensíveis à temperatura. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar seu rendimento, eficiência e resultados de materiais!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade