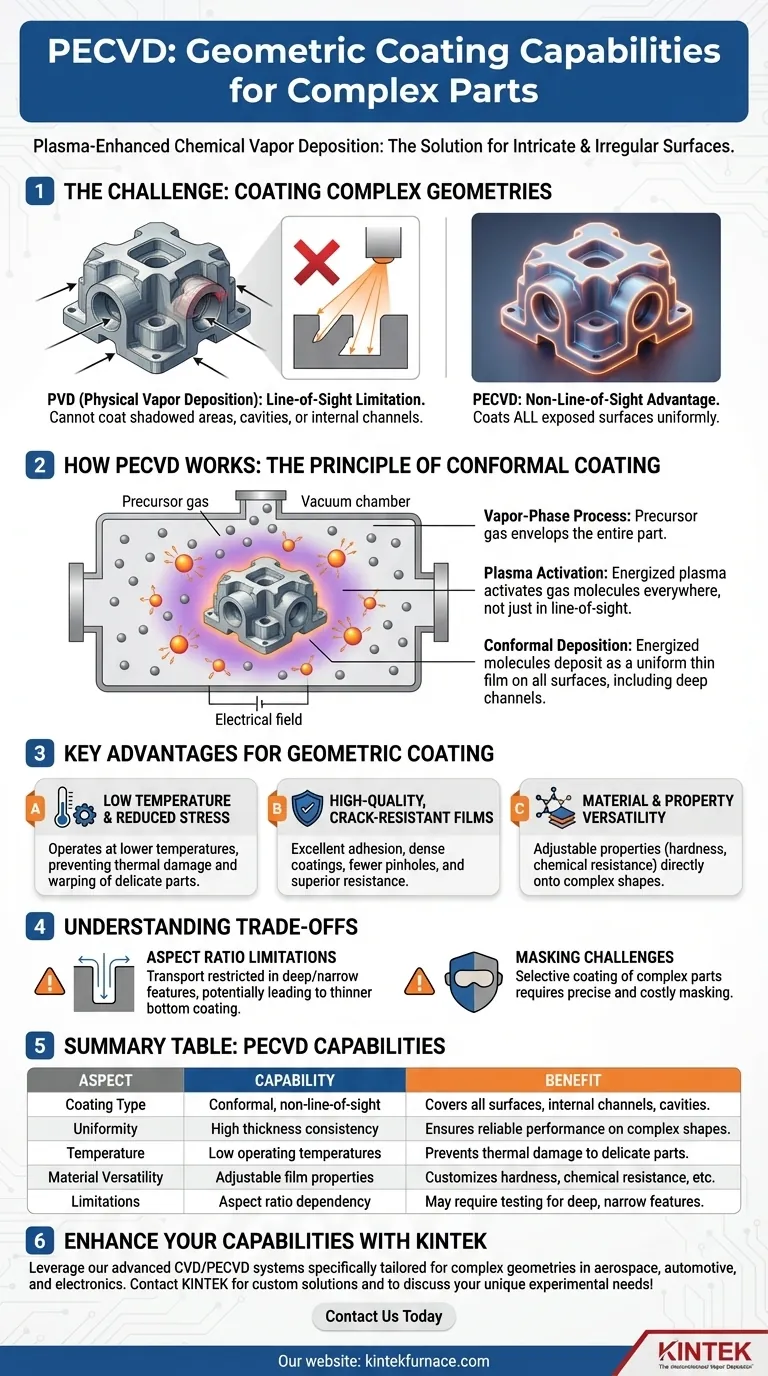

Em resumo, a Deposição Química de Vapor com Plasma (PECVD) é excepcionalmente adequada para aplicar revestimentos uniformes e de alta qualidade em peças com geometrias complexas e superfícies irregulares. Seu processo fundamental não é limitado pela linha de visão, permitindo revestir características intrincadas que são inacessíveis a muitas outras técnicas de deposição. Essa capacidade a torna inestimável para componentes avançados nas indústrias aeroespacial, automotiva e eletrônica.

A verdadeira força do PECVD reside na sua química de processo. Ao usar um plasma energizado para ativar um gás precursor, o processo permite que a deposição ocorra de forma conforme em todas as superfícies expostas, em vez de apenas naquelas em linha direta de uma fonte.

O Princípio do Revestimento Conforme no PECVD

A capacidade do PECVD de revestir formas complexas decorre diretamente de sua natureza não direcional. Ao contrário dos métodos de deposição física, ele depende de um gás que preenche toda a câmara de processamento.

Deposição Não-Linha-de-Visão

Em sua essência, o PECVD é um processo em fase de vapor. Isso significa que o material a ser depositado é introduzido como um gás (um "precursor") que envolve completamente o componente.

Esta é uma distinção fundamental da Deposição Física de Vapor (PVD), que opera em um princípio de linha de visão, essencialmente pulverizando material de uma fonte para um alvo. Qualquer superfície que não esteja nesta linha direta não será revestida.

Como o Plasma Permite a Uniformidade

O aspecto "com plasma" é o que impulsiona a reação. Um campo elétrico energiza o gás precursor, criando um plasma dentro da câmara.

Este plasma ativa as moléculas de gás em todos os lugares ao redor da peça. Essas moléculas energizadas podem então reagir e depositar-se como um filme fino sólido em todas as superfícies que tocam, incluindo canais internos, cavidades e a parte traseira do componente.

Qualidade do Filme Resultante em Peças Complexas

Este processo resulta em um revestimento conforme que imita a topografia do substrato. Os filmes são altamente uniformes em espessura, mesmo sobre bordas afiadas e superfícies curvas.

Essa uniformidade garante um desempenho consistente em toda a peça, o que é fundamental para componentes com superfícies funcionais complexas.

Vantagens Chave do Processo para Revestimento Geométrico

Vários benefícios inerentes ao processo PECVD o tornam ideal para preservar a integridade de componentes geometricamente complexos e muitas vezes delicados.

Baixa Temperatura e Estresse Reduzido

O PECVD opera em temperaturas significativamente mais baixas do que a Deposição Química de Vapor (CVD) tradicional. Isso minimiza o risco de estresse térmico, empenamento ou danos ao material do substrato.

Isso é crucial ao revestir peças precisamente projetadas ou materiais sensíveis à temperatura, garantindo que a precisão geométrica do componente seja mantida.

Filmes de Alta Qualidade e Resistentes a Rachaduras

Os filmes resultantes exibem excelente adesão e são menos propensos a rachar. A deposição uniforme e de baixo estresse garante que o revestimento permaneça intacto, mesmo em peças com cantos afiados ou aquelas sujeitas a estresse mecânico.

Os revestimentos também são densos e têm menos furos, proporcionando resistência superior à corrosão e química em toda a superfície complexa.

Versatilidade de Material e Propriedades

Ao ajustar a composição do gás e os parâmetros do plasma, o PECVD pode criar filmes com uma ampla gama de propriedades. Isso permite a engenharia de características específicas, como dureza, resistência química ou qualidades semelhantes a polímeros, diretamente em uma forma complexa.

Compreendendo os Compromissos

Embora poderoso, o PECVD não está isento de limitações. Reconhecer seus compromissos é fundamental para tomar uma decisão informada.

Limitações de Razão de Aspecto

Para características extremamente profundas e estreitas, como trincheiras profundas ou furos de diâmetro muito pequeno, o transporte de gás precursor pode se tornar restrito.

Isso pode levar a um revestimento mais fino no fundo da característica do que no topo. Isso é conhecido como dependência da razão de aspecto, e seu efeito deve ser avaliado para sua geometria específica.

Mascaramento e Deposição Seletiva

Como o PECVD reveste tudo, revestir seletivamente apenas uma área específica de uma peça complexa requer mascaramento.

Criar uma máscara precisa para um objeto 3D intrincado pode ser complexo e caro, às vezes adicionando uma sobrecarga significativa ao processo.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se o PECVD é a abordagem correta, considere o principal desafio geométrico que você está tentando resolver.

- Se o seu foco principal for revestir peças com designs intrincados, superfícies irregulares ou canais internos: O PECVD é uma escolha superior devido à sua capacidade de revestimento conforme, não linha-de-visão.

- Se o seu foco principal for revestir substratos planos simples onde a linha de visão não é uma preocupação: Outros métodos como PVD podem ser uma solução mais simples ou mais econômica.

- Se o seu foco principal for revestir características com uma razão de aspecto muito alta (profundas e estreitas): Você deve realizar testes para validar que o PECVD pode fornecer a uniformidade de revestimento necessária na parte inferior da característica.

Em última análise, o PECVD permite aplicar propriedades de superfície avançadas a componentes cuja geometria torna impossível o revestimento com métodos convencionais.

Tabela Resumo:

| Aspecto | Capacidade | Benefício |

|---|---|---|

| Tipo de Revestimento | Conforme, não linha-de-visão | Cobre todas as superfícies, incluindo canais e cavidades internas |

| Uniformidade | Alta consistência de espessura | Garante desempenho confiável em formas complexas |

| Temperatura | Baixas temperaturas de operação | Previne danos térmicos a peças delicadas |

| Versatilidade do Material | Propriedades de filme ajustáveis | Personaliza dureza, resistência química e mais |

| Limitações | Dependência da razão de aspecto | Pode exigir testes para características profundas e estreitas |

Aumente as capacidades do seu laboratório com as soluções PECVD avançadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura e sistemas CVD/PECVD adaptados para geometrias complexas. Nossa personalização profunda garante desempenho preciso para aplicações aeroespaciais, automotivas e eletrônicas. Contate-nos hoje para discutir como podemos atender às suas necessidades experimentais exclusivas!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão