Em sua essência, a Deposição Química a Vapor (CVD) não é um processo único, mas uma família de técnicas usadas para criar filmes finos de alto desempenho. Os diferentes tipos de CVD são distinguidos principalmente pelo método usado para fornecer energia aos produtos químicos precursores, o que determina a temperatura do processo, os tipos de materiais que podem ser depositados e os substratos que podem ser revestidos. As variações chave incluem a CVD Térmica de alta temperatura, a CVD Assistida por Plasma (PECVD) de temperatura mais baixa e métodos especializados como a CVD de Filamento Quente.

A percepção crucial é que a seleção de um "tipo" de CVD é uma escolha estratégica impulsionada pela tolerância ao calor do seu substrato e pelas propriedades de filme desejadas. A diferença fundamental entre os métodos reside em como eles ativam a reação química — seja com calor intenso, plasma energético ou outra fonte de energia.

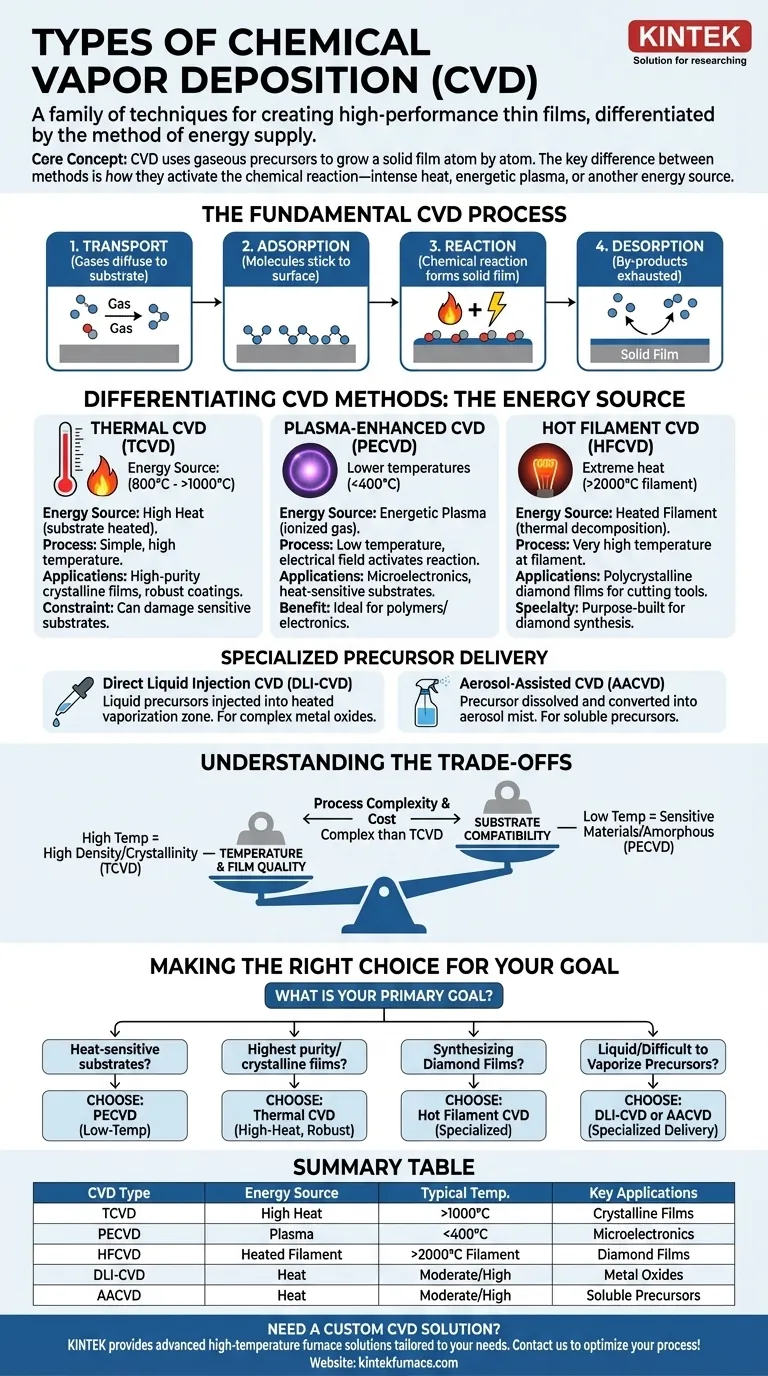

O Processo Fundamental de CVD

Antes de explorar as variações, é essencial entender as etapas universais que definem todos os processos de CVD. Esta é uma técnica baseada na superfície onde um filme sólido cresce átomo por átomo a partir de precursores gasosos.

As Quatro Etapas Principais

O processo de deposição segue consistentemente quatro estágios principais:

- Transporte: Os gases precursores são introduzidos em uma câmara e se difundem em direção à superfície do substrato.

- Adsorção: As moléculas do gás precursor aderem à superfície do substrato.

- Reação: Com energia suficiente (de calor ou plasma), ocorre uma reação química na superfície, decompondo os precursores e formando o filme sólido.

- Dessorção: Os subprodutos gasosos da reação se desprendem da superfície e são exauridos da câmara.

Diferenciando Métodos de CVD: A Fonte de Energia

O "tipo" de CVD é definido pela forma como ele fornece a energia necessária para a reação de superfície na etapa três. Esta escolha tem implicações profundas para todo o processo.

CVD Térmica (TCVD)

A CVD Térmica é a forma mais clássica e direta. A energia necessária para decompor os gases precursores vem diretamente de altas temperaturas, geralmente aquecendo o próprio substrato a várias centenas ou até mais de mil graus Celsius.

Este método é robusto e capaz de produzir filmes cristalinos de pureza muito alta. Sua limitação principal é o calor extremo, que pode danificar ou destruir substratos termicamente sensíveis, como plásticos ou certos componentes eletrônicos.

CVD Assistida por Plasma (PECVD)

A PECVD supera as limitações de temperatura da TCVD. Em vez de depender apenas do calor, este método usa um campo elétrico para gerar plasma (um gás ionizado) dentro da câmara de reação.

Este plasma altamente energético fornece a energia de ativação para impulsionar a reação química. Isso permite que a deposição ocorra em temperaturas significativamente mais baixas, tornando a PECVD ideal para revestir materiais sensíveis ao calor. É um pilar da microeletrônica moderna para depositar materiais como nitreto de silício.

CVD de Filamento Quente (HFCVD)

A HFCVD é uma forma especializada de CVD Térmica. Ela usa um filamento de metal aquecido eletricamente (frequentemente tungstênio) colocado perto do substrato para decompor termicamente os gases precursores.

O filamento atinge temperaturas muito altas (acima de 2000°C), criando espécies químicas altamente reativas. Este método é particularmente dominante na síntese de filmes de diamante policristalino de alta qualidade para ferramentas de corte e aplicações de gerenciamento térmico.

Métodos Especializados de Entrega de Precursores

Algumas técnicas de CVD são definidas pela forma como introduzem precursores que não são naturalmente gasosos à temperatura ambiente.

- CVD de Injeção Direta de Líquido (DLI-CVD): Este método é projetado para precursores líquidos. O líquido é injetado com precisão em uma zona de vaporização aquecida, onde se transforma em gás antes de atingir o substrato. É frequentemente usado para depositar óxidos metálicos complexos.

- CVD Assistida por Aerossol (AACVD): Nesta técnica, o precursor é primeiro dissolvido em um solvente e depois convertido em uma névoa fina ou aerossol. Este aerossol é então transportado para a câmara de reação aquecida, onde o solvente evapora e o precursor se deposita.

Entendendo os Compromissos

A escolha de um método de CVD envolve equilibrar fatores concorrentes. Não existe um único tipo "melhor"; a escolha ideal depende inteiramente das restrições específicas da aplicação.

Temperatura vs. Qualidade do Filme

O compromisso mais significativo é entre a temperatura de processamento e as propriedades do filme resultante. Métodos de alta temperatura como a TCVD geralmente produzem filmes com maior densidade e cristalinidade. A PECVD de baixa temperatura permite o revestimento de materiais sensíveis, mas pode resultar em filmes com propriedades estruturais diferentes, como serem amorfos em vez de cristalinos.

Compatibilidade com o Substrato

As propriedades do material do substrato são uma restrição rígida. Se o seu substrato não suportar 800°C, a TCVD não é uma opção viável, tornando um processo de baixa temperatura como a PECVD a única escolha.

Complexidade e Custo do Processo

Geralmente, os sistemas TCVD são mais simples e menos caros do que os sistemas PECVD, que exigem fontes de alimentação de RF sofisticadas e hardware de controle de plasma. Métodos especializados como DLI-CVD adicionam complexidade relacionada ao manuseio de líquidos e vaporização.

Fazendo a Escolha Certa para o Seu Objetivo

O requisito principal da sua aplicação guiará sua seleção de um método de CVD.

- Se o seu foco principal é depositar em substratos sensíveis ao calor, como polímeros ou eletrônicos complexos: A PECVD é o seu ponto de partida ideal devido às suas capacidades de processamento em baixa temperatura.

- Se o seu foco principal é alcançar filmes cristalinos da mais alta pureza e seu substrato pode suportar calor intenso: A CVD Térmica oferece um caminho robusto e frequentemente mais simples para propriedades de material superiores.

- Se o seu foco principal é a síntese de filmes de diamante sintético: A CVD de Filamento Quente é o método construído para esse fim e padrão da indústria para essa aplicação específica.

- Se o seu foco principal é usar precursores que são líquidos ou difíceis de vaporizar: Procure sistemas de entrega especializados como DLI-CVD ou AACVD para viabilizar seu processo.

Em última análise, entender os diferentes tipos de CVD é entender como melhor fornecer energia para impulsionar uma reação para o seu material e substrato específicos.

Tabela Resumo:

| Tipo de CVD | Fonte de Energia | Faixa de Temperatura Típica | Aplicações Chave |

|---|---|---|---|

| CVD Térmica (TCVD) | Calor Alto | Várias centenas a >1000°C | Filmes cristalinos de alta pureza, revestimentos robustos |

| CVD Assistida por Plasma (PECVD) | Plasma | Temperaturas baixas (ex: <400°C) | Microeletrônica, substratos sensíveis ao calor |

| CVD de Filamento Quente (HFCVD) | Filamento Aquecido | Filamento >2000°C, substrato varia | Filmes de diamante para ferramentas de corte, gerenciamento térmico |

| CVD de Injeção Direta de Líquido (DLI-CVD) | Calor (vaporização) | Moderada a alta | Óxidos metálicos complexos, precursores líquidos |

| CVD Assistida por Aerossol (AACVD) | Calor (evaporação) | Moderada a alta | Precursores solúveis, revestimentos especializados |

Precisa de uma Solução CVD Personalizada para o Seu Laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e Atmosféricos, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender com precisão aos seus requisitos experimentais únicos. Se você está trabalhando com substratos sensíveis ao calor ou almeja filmes de alta pureza, podemos ajudar a otimizar seu processo. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar sua pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas