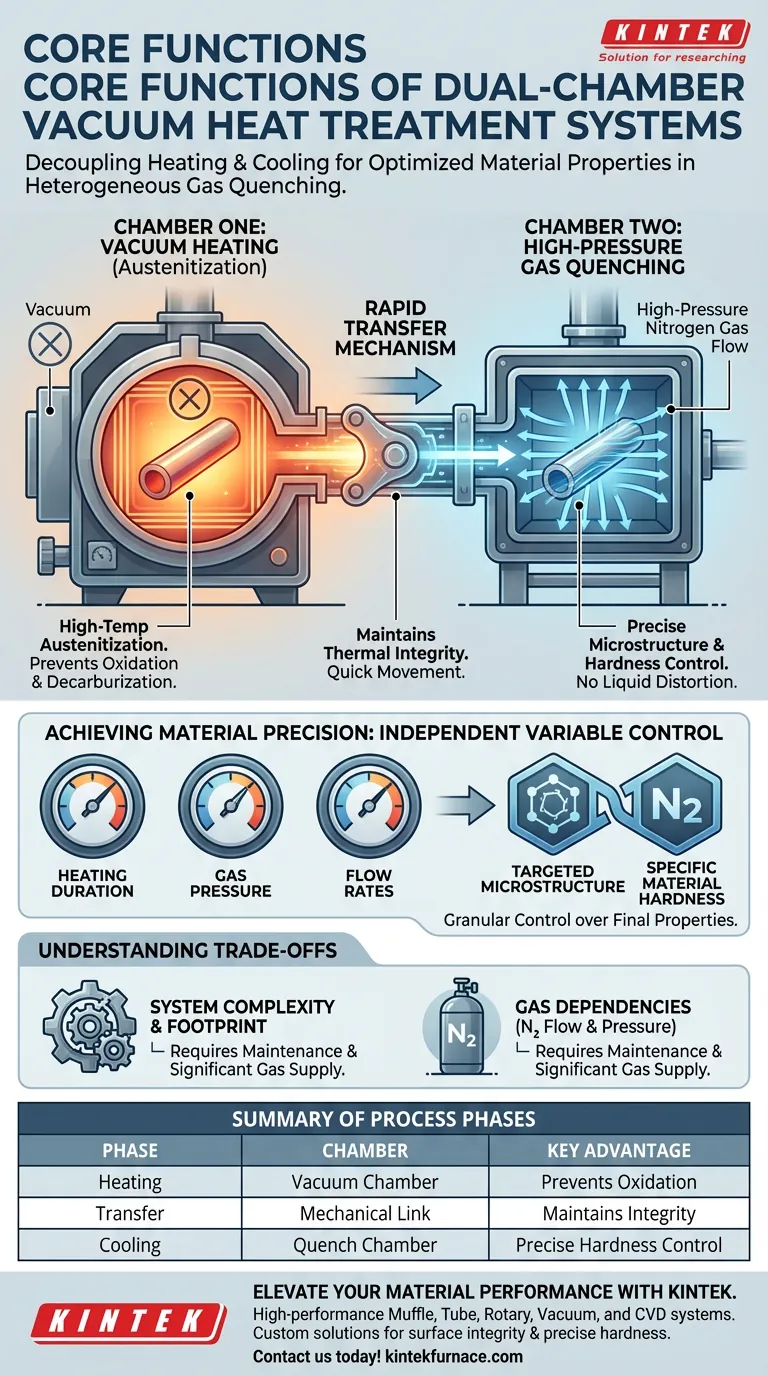

Os sistemas de tratamento térmico a vácuo de câmara dupla servem como plataformas de integração de precisão que desacoplam as fases de aquecimento e resfriamento da metalurgia para otimizar as propriedades do material. Esses sistemas funcionam primeiro submetendo as amostras à austenitização em alta temperatura dentro de um ambiente a vácuo protetor, e depois transferindo-as mecanicamente para uma câmara separada para têmpera com gás nitrogênio de alta pressão.

Ponto Principal: A vantagem definidora de um sistema de câmara dupla é a separação física dos ambientes de aquecimento e resfriamento. Este design permite aquecimento sem oxidação seguido por resfriamento rápido e de alta pressão, concedendo aos engenheiros controle granular sobre a microestrutura e a dureza que os sistemas de ambiente único muitas vezes lutam para alcançar.

A Mecânica do Processo de Câmara Dupla

Câmara Um: Austenitização Protegida

O primeiro estágio funcional ocorre na câmara de aquecimento. Aqui, o sistema realiza a austenitização em alta temperatura, aquecendo a amostra até um ponto de ajuste predeterminado.

Crucialmente, isso ocorre sob proteção a vácuo. Este ambiente elimina gases reativos, prevenindo oxidação superficial ou descarbonetação durante a fase crítica de aquecimento.

O Mecanismo de Transferência Rápida

Uma vez que o ciclo de aquecimento é concluído, o sistema inicia uma sequência de transferência. A amostra é movida da câmara de aquecimento a vácuo para a câmara de têmpera.

A velocidade é vital aqui para manter a integridade da temperatura da peça antes que a fase de resfriamento comece.

Câmara Dois: Têmpera com Gás de Alta Pressão

Ao entrar na segunda câmara, a amostra sofre resfriamento rápido. O sistema introduz gás nitrogênio de alta pressão para extrair calor do material.

Este estágio é distinto da têmpera em líquido; ele usa o fluxo de gás para atingir as taxas de resfriamento necessárias sem a bagunça ambiental ou os riscos de distorção frequentemente associados ao óleo ou à água.

Alcançando Precisão de Material

Controlando as Variáveis Críticas

O design de câmara dupla permite o gerenciamento independente das variáveis do processo. Os operadores podem modular precisamente a duração do aquecimento, a pressão do gás e as taxas de fluxo.

Esta separação garante que as condições necessárias para o aquecimento não comprometam as condições necessárias para o resfriamento, e vice-versa.

Visando Microestrutura e Dureza

A função final deste sistema é manipular a estrutura interna do metal.

Ao controlar a velocidade e a pressão da têmpera com nitrogênio, os engenheiros podem ditar a microestrutura final. Isso se correlaciona diretamente com a obtenção da dureza do material específica necessária para a aplicação final do componente.

Compreendendo os Compromissos

Complexidade e Pegada do Sistema

Embora eficazes, os sistemas de câmara dupla são inerentemente mais complexos do que os projetos de câmara única. A exigência de um mecanismo de transferência mecânica introduz peças móveis que devem ser mantidas para garantir velocidades de transferência consistentes.

Dependências de Gás

A dependência de nitrogênio de alta pressão para têmpera é uma consideração operacional central. Atingir as taxas de resfriamento mais rápidas requer fluxo e pressão de gás significativos, o que se torna uma variável primária no planejamento operacional.

Fazendo a Escolha Certa para o Seu Objetivo

- Se o seu foco principal é a Integridade da Superfície: A fase de aquecimento a vácuo é sua prioridade, pois garante que a peça permaneça livre de oxidação e requer limpeza mínima pós-processo.

- Se o seu foco principal é a Dureza Específica: Concentre-se nas capacidades da câmara de têmpera, especificamente na ajustabilidade da pressão do gás e das taxas de fluxo para fixar a microestrutura desejada.

Esses sistemas oferecem a solução definitiva para aplicações onde o equilíbrio entre qualidade de superfície e propriedades mecânicas precisas não pode ser comprometido.

Tabela Resumo:

| Fase do Processo | Tipo de Câmara | Função Principal | Vantagem Chave |

|---|---|---|---|

| Aquecimento | Câmara a Vácuo | Austenitização em Alta Temperatura | Previne oxidação e descarbonetação |

| Transferência | Elo Mecânico | Movimento rápido da amostra | Mantém a integridade térmica para a têmpera |

| Resfriamento | Câmara de Têmpera | Gás Nitrogênio de Alta Pressão | Controle preciso de microestrutura e dureza |

Eleve o Desempenho do Seu Material com a KINTEK

Maximize o potencial dos seus processos de tratamento térmico com as soluções térmicas líderes da indústria da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, adaptados às exigências rigorosas da metalurgia moderna.

Se você precisa de uma configuração padrão de câmara dupla ou de um forno de alta temperatura totalmente personalizável para necessidades de pesquisa exclusivas, nossa equipe de engenharia garante que você alcance integridade de superfície perfeita e dureza de material precisa sempre.

Pronto para otimizar as capacidades do seu laboratório? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades específicas com nossos especialistas.

Guia Visual

Referências

- Artificial Intelligence Modeling of the Heterogeneous Gas Quenching Process for Steel Batches Based on Numerical Simulations and Experiments. DOI: 10.3390/dynamics4020023

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais são os componentes principais de um sistema de vácuo em um forno a vácuo? Guia Essencial para Tratamento Térmico Otimizado

- Por que os fornos a vácuo de laboratório são vitais para a pesquisa científica? Desbloqueando Pureza e Precisão em Experimentos

- Por que a folha de brasagem amorfa Ni-25Cr-6P-1.5Si-0.5B-1.5Mo é selecionada? Otimizar a Eficiência e Qualidade da Brasagem

- Quais são as principais funções de um forno de cementação a vácuo? Obtenha um Tratamento Térmico Superior com Precisão

- Por que um sistema de impregnação a vácuo é necessário para Cf-ZrB2-SiC? Garanta o Desempenho de Compósitos de Alta Densidade

- Quais são as etapas do processo de sinterização por micro-ondas? Desbloqueie uma Densificação de Material Mais Rápida e Superior

- Quais são as características do tratamento térmico a vácuo? Desbloqueie Desempenho e Controle Superior do Material

- Por que um vaso de reação fechado é necessário para a redução térmica do óxido de grafeno? Desbloqueie a Síntese de rGO de Alta Pureza