Em resumo, os revestimentos criados por Deposição Química a Vapor Aprimorada por Plasma (PECVD) são conhecidos por serem excecionalmente densos, finos e multifuncionais. Estes filmes em nanoescala fornecem uma barreira protetora abrangente, oferecendo robusta resistência ambiental, propriedades óticas especializadas e ampla compatibilidade de materiais que os métodos tradicionais têm dificuldade em igualar.

A principal vantagem do PECVD reside na sua capacidade de produzir filmes protetores altamente uniformes e de alto desempenho a baixas temperaturas. Esta versatilidade permite revestir uma ampla gama de materiais, incluindo eletrónicos e polímeros sensíveis, com propriedades personalizadas para proteção, ótica e muito mais.

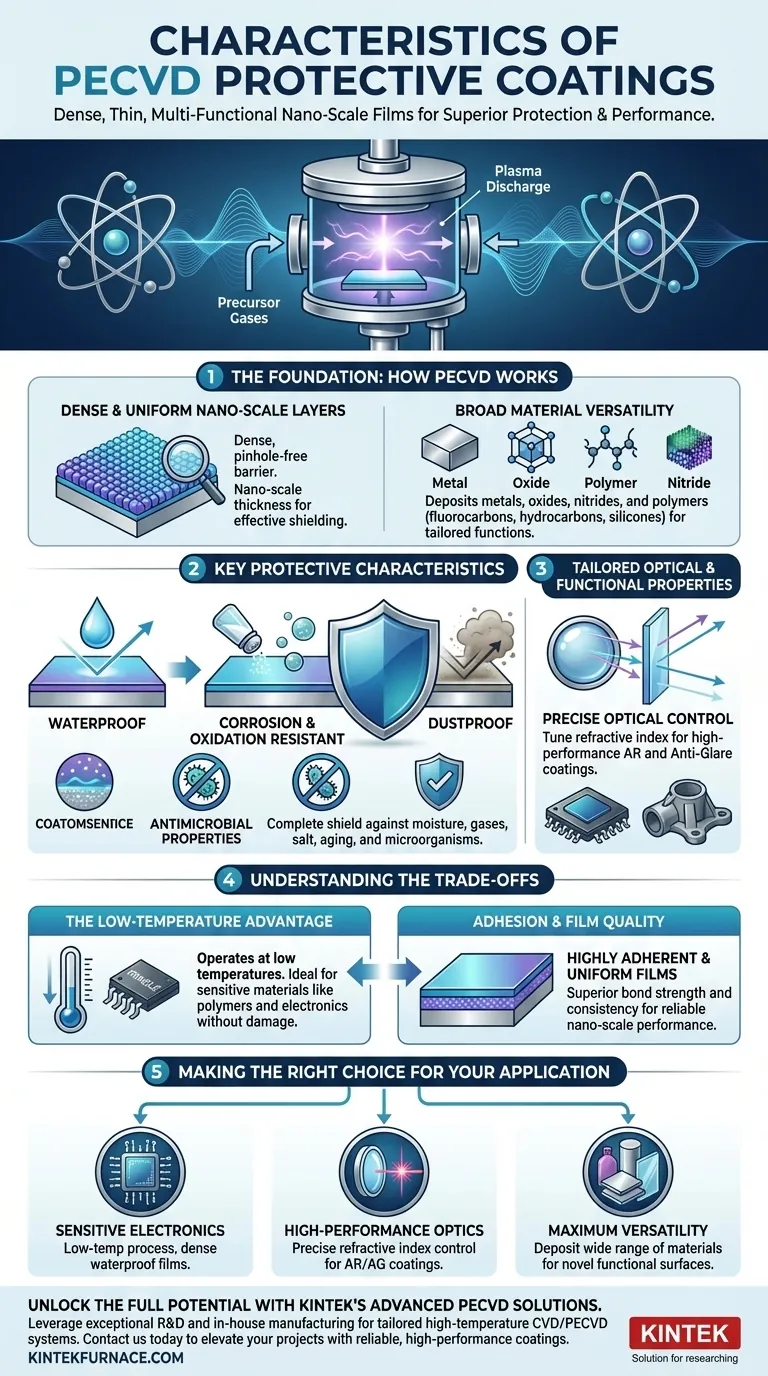

A Base: Como o PECVD Cria Filmes Superiores

O PECVD não é apenas mais um método de revestimento; é uma ferramenta de precisão para engenharia de materiais ao nível atómico. O uso de plasma é o principal diferenciador que permite as suas capacidades únicas.

Camadas em Nanoescala Densas e Uniformes

A principal característica física de um revestimento PECVD é a sua estrutura densa e sem orifícios, com uma espessura em nanoescala. Isso cria uma barreira altamente eficaz e uniforme, prevenindo a entrada de humidade, gases ou outros contaminantes.

Esta uniformidade contrasta com alguns processos tradicionais de Deposição Química a Vapor (CVD), que podem sofrer de contaminação por partículas e espessura inconsistente do filme.

Ampla Versatilidade de Materiais

O PECVD é excecionalmente flexível nos tipos de materiais que pode depositar. Isso permite adaptar a função do revestimento à necessidade específica da aplicação.

O processo pode ser usado para criar filmes de metais, óxidos e nitretos. Também é unicamente capaz de depositar polímeros como fluorocarbonetos, hidrocarbonetos e silicones, o que abre uma vasta gama de possibilidades funcionais.

Principais Características Protetoras

A natureza densa e uniforme dos filmes PECVD traduz-se diretamente num conjunto de poderosas propriedades protetoras. Estas características protegem o substrato subjacente de uma ampla variedade de ameaças ambientais.

Resistência Ambiental e Química

Os revestimentos PECVD formam um escudo completo contra as causas comuns de degradação. São conhecidos pela sua excecional hidrofobicidade (repelência à água), tornando-os inerentemente impermeáveis.

Esta proteção estende-se à resistência contra pulverização salina, corrosão, oxidação e envelhecimento geral, preservando a integridade e a aparência do produto revestido ao longo do tempo. Muitos são também inerentemente à prova de pó.

Propriedades Antimicrobianas

Para dispositivos médicos ou superfícies de alto toque, filmes PECVD específicos podem ser projetados para possuir propriedades antimicrobianas. Isso ajuda a inibir o crescimento de bactérias e outros microrganismos na superfície do produto.

Propriedades Óticas e Funcionais Personalizadas

Para além da simples proteção, o PECVD é uma ferramenta poderosa para manipular a luz e melhorar o desempenho ótico dos componentes.

Controlo Ótico Preciso

Ao gerir cuidadosamente os parâmetros do plasma, como pressão, temperatura e fluxo de gás, os engenheiros podem sintonizar com precisão o índice de refração do filme depositado.

Este controlo é crítico para a criação de revestimentos antirreflexo (AR) e antibrilho de alto desempenho. Estes são usados em tudo, desde óculos de sol de consumo a instrumentos científicos como fotómetros e sistemas de armazenamento de dados óticos.

Compreender as Vantagens e Desvantagens

Embora poderoso, a escolha do PECVD exige a compreensão do seu contexto. A sua principal vantagem sobre o CVD convencional, acionado termicamente, é a sua capacidade de operar a temperaturas muito mais baixas.

A Vantagem da Baixa Temperatura

O CVD tradicional frequentemente requer temperaturas muito altas para impulsionar as reações químicas necessárias. Isso limita o seu uso a materiais que podem suportar calor extremo, como metais e cerâmicas.

O PECVD usa energia do plasma — e não apenas calor — para ativar os gases precursores. Esta operação a baixa temperatura é o motivo pelo qual o PECVD pode revestir materiais sensíveis à temperatura, como polímeros, plásticos e eletrónicos complexos, sem os danificar.

Adesão e Qualidade do Filme

Embora os filmes CVD tradicionais possam ser bastante aderentes, o processo pode resultar em baixa uniformidade. O PECVD melhora isso criando filmes que são tanto altamente aderentes quanto excecionalmente uniformes, o que é crítico para um desempenho confiável em aplicações em nanoescala.

A Escolha Certa para a Sua Aplicação

A seleção do PECVD é uma decisão estratégica baseada no desempenho específico que precisa de alcançar e no material que precisa de proteger.

- Se o seu foco principal é proteger eletrónicos ou polímeros sensíveis: O PECVD é a escolha superior devido ao seu processo de baixa temperatura e capacidade de criar filmes densos, impermeáveis e resistentes à corrosão.

- Se o seu foco principal é a ótica de alto desempenho: O PECVD oferece o controlo preciso sobre o índice de refração necessário para projetar revestimentos antirreflexo ou antibrilho especializados para aplicações exigentes.

- Se o seu foco principal é a máxima versatilidade: A capacidade do PECVD de depositar uma ampla gama de materiais — de óxidos a silicones — torna-o uma plataforma ideal para pesquisa e desenvolvimento de novas superfícies funcionais.

Em última análise, alavancar o PECVD permite ir além da simples proteção e começar a engenhar as propriedades de superfície exatas que o seu produto requer.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Densidade do Filme | Camadas em nanoescala densas e sem orifícios para proteção eficaz de barreira |

| Uniformidade | Espessura altamente uniforme, prevenindo inconsistências e contaminação |

| Versatilidade de Material | Deposita metais, óxidos, nitretos e polímeros como silicones e hidrocarbonetos |

| Resistência Ambiental | Impermeável, resistente à corrosão e à prova de pó com opções antimicrobianas |

| Propriedades Óticas | Índice de refração ajustável para revestimentos antirreflexo e antibrilho |

| Operação a Baixa Temperatura | Reveste materiais sensíveis (por exemplo, polímeros, eletrónicos) sem danos |

| Adesão | Filmes altamente aderentes garantindo desempenho confiável em aplicações |

Desbloqueie todo o potencial dos seus materiais com as soluções avançadas de PECVD da KINTEK! Aproveitando uma excecional R&D e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura sob medida, incluindo Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante revestimentos precisos para as suas necessidades experimentais únicas, melhorando a proteção, a ótica e o desempenho. Contacte-nos hoje para discutir como podemos elevar os seus projetos com revestimentos confiáveis e de alto desempenho!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Quais são as tendências futuras na tecnologia CVD? IA, Sustentabilidade e Materiais Avançados

- Como um sistema CVD garante a qualidade das camadas de carbono? Alcançando precisão nanométrica com KINTEK

- Qual é a diferença entre PVD e PECVD? Escolha a Tecnologia de Revestimento de Película Fina Certa

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas