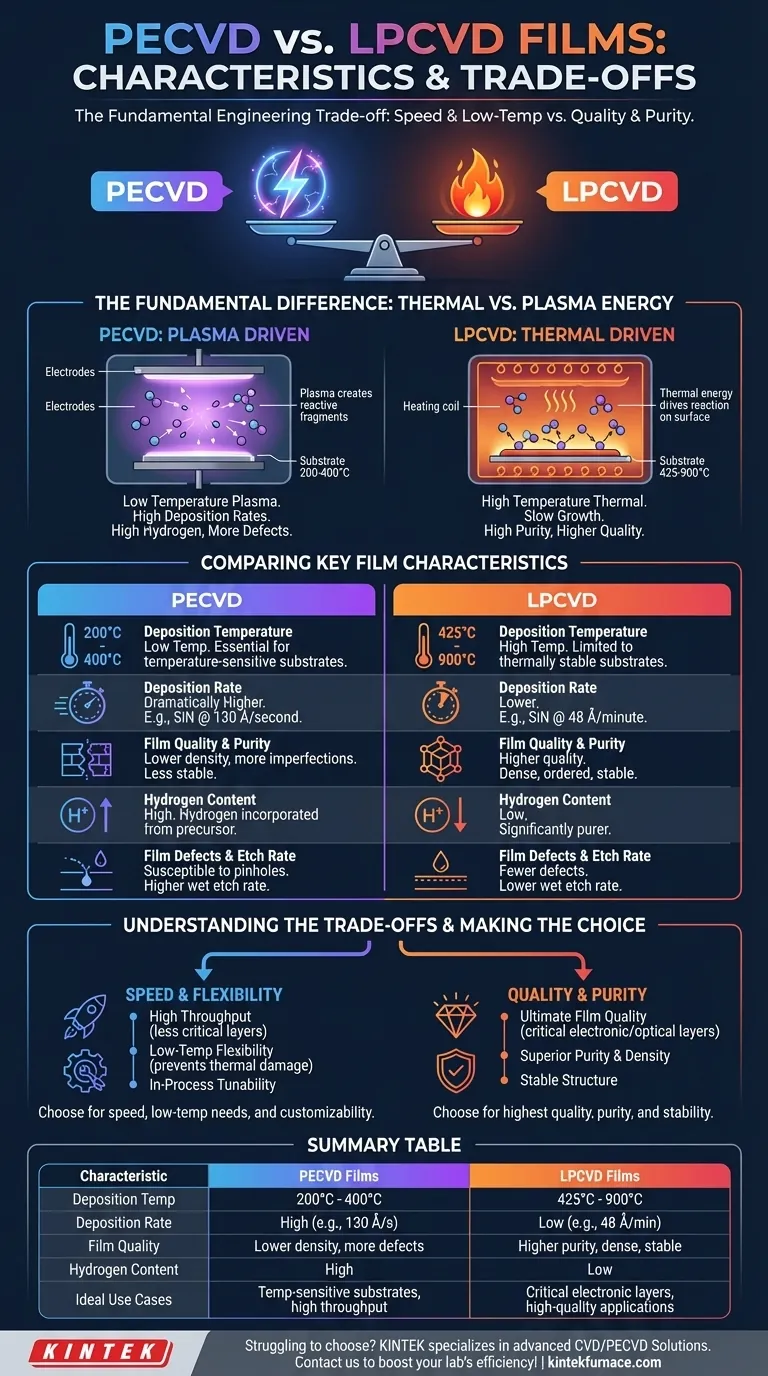

Essencialmente, as características dos filmes PECVD e LPCVD são ditadas pelo seu método de deposição. PECVD (Deposição Química de Vapor Assistida por Plasma) usa um plasma de baixa temperatura para atingir altas taxas de deposição, resultando em filmes com maior teor de hidrogênio e mais defeitos. Em contraste, LPCVD (Deposição Química de Vapor a Baixa Pressão) baseia-se em altas temperaturas para produzir filmes de crescimento mais lento, com maior pureza e maior qualidade.

A decisão entre PECVD e LPCVD é uma troca de engenharia fundamental. Você está escolhendo entre a velocidade e a flexibilidade de baixa temperatura do PECVD e a qualidade e pureza de filme superiores do LPCVD.

A Diferença Fundamental: Energia Térmica vs. Plasma

Para entender a diferença nas características do filme, você deve primeiro compreender a fonte de energia que cada processo usa para impulsionar a reação química. Esta única diferença explica quase todas as outras variações entre eles.

LPCVD: Impulsionado por Energia Térmica

O LPCVD depende exclusivamente de energia térmica. O substrato é aquecido a temperaturas muito altas, tipicamente entre 425°C e 900°C.

Esse calor intenso fornece às moléculas do gás precursor energia suficiente para reagir e formar um filme sólido diretamente na superfície quente do wafer. O processo é lento e altamente controlado.

PECVD: Impulsionado por Energia de Plasma

O PECVD usa um campo elétrico para criar um plasma, um gás energizado. Este plasma é altamente eficaz na quebra das moléculas do gás precursor dentro da câmara, não apenas na superfície do substrato.

Esses fragmentos reativos então se depositam em um substrato muito mais frio, tipicamente entre 200°C e 400°C. Isso permite a deposição sem a necessidade de alta energia térmica.

Comparando as Características Chave do Filme

A diferença nas fontes de energia impacta diretamente as propriedades finais do filme depositado.

Temperatura de Deposição

Este é o diferenciador mais significativo. A baixa temperatura de operação do PECVD o torna essencial para a deposição de filmes em substratos sensíveis à temperatura, como polímeros, ou em dispositivos parcialmente fabricados com componentes que não suportam altas temperaturas.

A necessidade de alta temperatura do LPCVD limita seu uso a substratos que são termicamente estáveis.

Taxa de Deposição

O PECVD oferece uma taxa de deposição dramaticamente maior. O plasma cria eficientemente uma alta concentração de espécies reativas, levando a um crescimento de filme muito rápido.

Por exemplo, o nitreto de silício PECVD pode depositar a taxas de 130 Å/segundo, enquanto o LPCVD pode depositar o mesmo material a apenas 48 Å/minuto. Isso dá ao PECVD uma grande vantagem no rendimento.

Qualidade e Pureza do Filme

Esta é a principal vantagem do LPCVD. As altas temperaturas e as taxas de crescimento mais lentas permitem que os átomos se organizem em uma estrutura mais ordenada, densa e estável, resultando em um filme de maior qualidade.

Os filmes PECVD, formados a partir de um ambiente de plasma caótico em baixas temperaturas, são menos densos e contêm mais imperfeições estruturais.

Conteúdo de Hidrogênio

Os filmes PECVD inerentemente têm um maior teor de hidrogênio. Isso ocorre porque os gases precursores (que frequentemente contêm hidrogênio) não são totalmente dissociados no plasma, e o hidrogênio fica incorporado ao filme em crescimento.

Este hidrogênio aprisionado pode afetar negativamente as propriedades elétricas e a estabilidade a longo prazo do filme. Os filmes LPCVD são mais puros, com significativamente menos hidrogênio.

Defeitos do Filme e Taxa de Ataque

A menor densidade dos filmes PECVD os torna mais suscetíveis a defeitos como pinholes, especialmente em camadas mais finas.

Eles também apresentam uma taxa de ataque úmido maior em comparação com os filmes LPCVD. Este é um indicador direto da menor densidade e qualidade do filme, pois o agente de ataque pode penetrar e remover o material mais facilmente.

Entendendo as Trocas (Trade-offs)

Escolher um método de deposição não é sobre qual é "melhor", mas qual é o correto para seu objetivo específico. A decisão envolve equilibrar prioridades concorrentes.

Velocidade vs. Qualidade

Este é o trade-off clássico. Se sua aplicação exige a mais alta pureza, densidade e estabilidade de filme possíveis (por exemplo, para um dielétrico de porta), o crescimento lento e de alta qualidade do LPCVD é superior.

Se seu objetivo principal é alto rendimento para uma camada menos crítica (por exemplo, uma camada de passivação), a velocidade do PECVD é a vencedora clara.

Temperatura vs. Integridade do Dispositivo

Seu substrato e as estruturas de dispositivos existentes geralmente decidem por você. Se você precisar depositar um filme sem exceder um determinado orçamento térmico, o PECVD é a única opção viável.

Expor um circuito integrado complexo e multicamadas às altas temperaturas do LPCVD pode danificar ou alterar as propriedades das camadas depositadas anteriormente.

Flexibilidade do Processo

O PECVD oferece um alto grau de ajustabilidade em processo. Ao ajustar parâmetros como frequência de RF, taxas de fluxo de gás e geometria do eletrodo, você pode manipular ativamente as propriedades do filme, como índice de refração, dureza e tensão.

Isso torna o PECVD um processo mais flexível para desenvolver filmes com características personalizadas.

Fazendo a Escolha Certa para o Seu Objetivo

O requisito mais crítico da sua aplicação guiará sua decisão.

- Se seu foco principal é a qualidade e pureza final do filme: Escolha LPCVD por seus filmes densos, com poucos defeitos e com baixo teor de hidrogênio, que são ideais para camadas eletrônicas ou ópticas críticas.

- Se seu foco principal é alto rendimento e velocidade de fabricação: Escolha PECVD por suas taxas de deposição excepcionalmente rápidas, que reduzem o tempo de ciclo e aumentam a produção de wafers.

- Se você está trabalhando com substratos ou materiais sensíveis à temperatura: O PECVD é sua escolha necessária, pois seu processo de baixa temperatura evita danos térmicos.

- Se você precisa gerenciar o orçamento térmico de um dispositivo complexo: Escolha PECVD para depositar filmes tarde no processo de fabricação sem alterar ou danificar componentes subjacentes.

Ao entender essa troca central entre temperatura, velocidade e qualidade, você pode selecionar com confiança o método de deposição que se alinha com seus requisitos de engenharia específicos.

Tabela de Resumo:

| Característica | Filmes PECVD | Filmes LPCVD |

|---|---|---|

| Temperatura de Deposição | 200°C - 400°C | 425°C - 900°C |

| Taxa de Deposição | Alta (ex: 130 Å/segundo) | Baixa (ex: 48 Å/minuto) |

| Qualidade do Filme | Menor densidade, mais defeitos | Maior pureza, denso, estável |

| Conteúdo de Hidrogênio | Alto | Baixo |

| Casos de Uso Ideais | Substratos sensíveis à temperatura, alto rendimento | Camadas eletrônicas críticas, aplicações de alta qualidade |

Com dificuldades para escolher entre PECVD e LPCVD para o seu laboratório? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, adaptados às suas necessidades exclusivas. Alavancando nossa excepcional P&D e fabricação interna, oferecemos profunda personalização para garantir um desempenho preciso para aplicações como fabricação de semicondutores e pesquisa de materiais. Aumente seus processos de deposição com nosso equipamento confiável — entre em contato conosco hoje para discutir como podemos impulsionar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura