Em sua essência, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) oferece uma combinação única de versatilidade e precisão em baixas temperaturas. Diferente dos métodos convencionais que dependem de calor intenso, o PECVD utiliza um plasma energizado para impulsionar as reações químicas necessárias para criar um revestimento. Essa diferença fundamental proporciona benefícios como a capacidade de revestir materiais sensíveis ao calor, alcançar filmes de maior qualidade com menos defeitos e aumentar significativamente a velocidade do processo de revestimento.

O verdadeiro valor do PECVD é sua capacidade de desvincular a energia de reação da energia térmica. Isso permite a deposição de filmes de alto desempenho e duráveis em materiais e componentes complexos que seriam danificados ou destruídos por métodos tradicionais de alta temperatura.

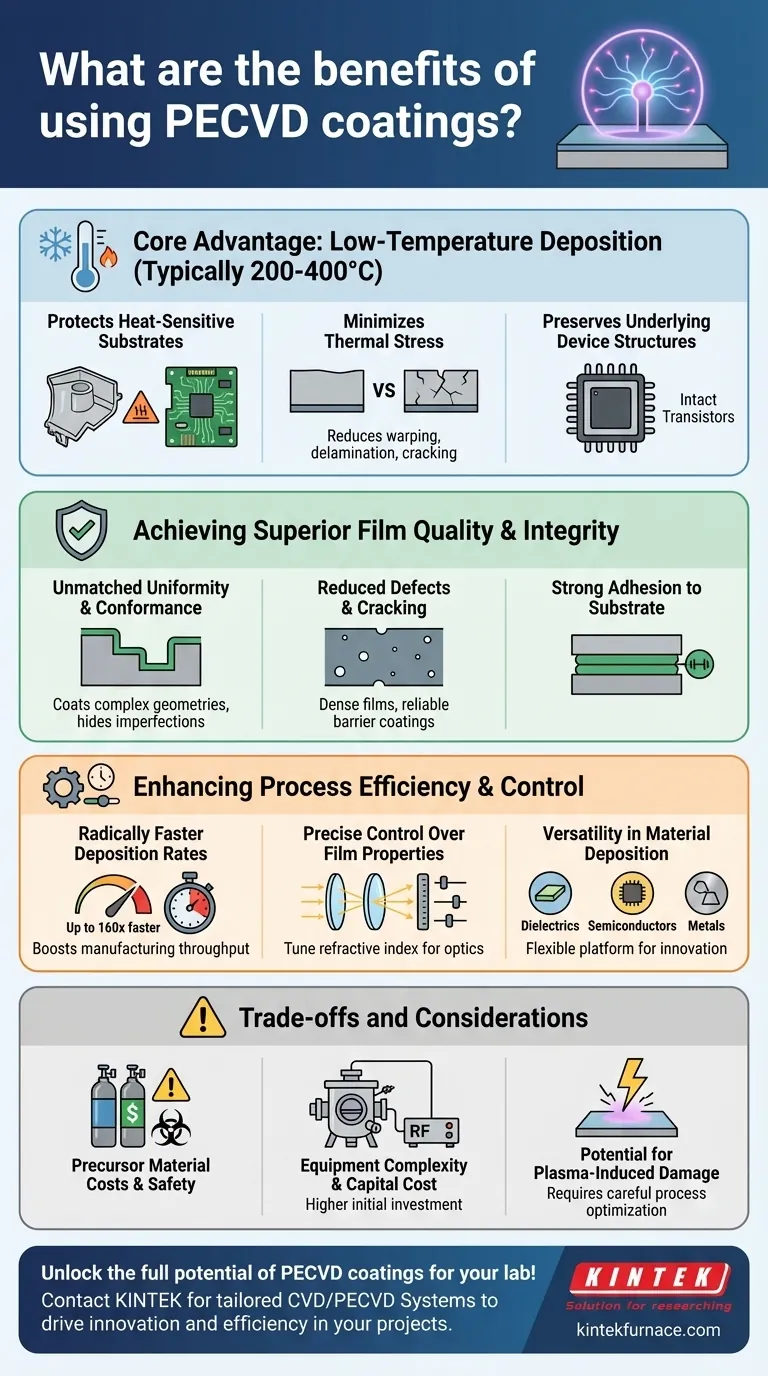

A Vantagem Principal: Deposição em Baixa Temperatura

O benefício mais significativo do PECVD é sua capacidade de operar em temperaturas muito mais baixas (tipicamente 200-400°C) do que a Deposição Química a Vapor (CVD) convencional, que frequentemente requer 600-900°C ou mais.

Protegendo Substratos Sensíveis ao Calor

Por não depender de calor elevado, o PECVD pode aplicar revestimentos robustos em materiais como plásticos, polímeros e componentes eletrônicos montados que, de outra forma, derreteriam, deformariam ou degradariam.

Minimizando o Estresse Térmico

Altas temperaturas fazem com que os materiais se expandam e contraiam, introduzindo estresse que pode levar ao empenamento, delaminação ou rachaduras do substrato ou do próprio filme. A natureza de baixa temperatura do PECVD reduz drasticamente esse risco.

Preservando Estruturas de Dispositivos Subjacentes

Na fabricação de semicondutores, transistores e circuitos integrados delicados podem ser danificados por calor excessivo. O PECVD permite a deposição de camadas dielétricas e de passivação críticas sem comprometer a integridade e o desempenho do dispositivo subjacente.

Alcançando Qualidade e Integridade Superior do Filme

O processo impulsionado por plasma oferece aos engenheiros controle excepcional sobre o filme final, resultando em revestimentos que não são apenas protetores, mas também altamente uniformes e duráveis.

Uniformidade e Conformidade Inigualáveis

O PECVD é conhecido por criar filmes de espessura altamente uniforme, mesmo em peças com geometrias complexas e superfícies intrincadas. Esse revestimento "conforme" garante cobertura completa e pode até mesmo disfarçar pequenas imperfeições superficiais.

Redução de Defeitos e Rachaduras

Os filmes resultantes são densos e possuem menos furos e uma probabilidade significativamente reduzida de rachaduras em comparação com outros métodos. Essa integridade estrutural é crítica para criar revestimentos de barreira confiáveis.

Forte Adesão ao Substrato

O ambiente de plasma energético ajuda a promover excelente adesão entre o revestimento e o substrato. Isso garante que o filme permaneça aderido e funcional durante toda a vida útil do produto.

Aumentando a Eficiência e o Controle do Processo

Além da qualidade, o PECVD oferece vantagens significativas na velocidade de fabricação e na capacidade de personalizar as propriedades do filme para aplicações específicas.

Taxas de Deposição Radicalmente Mais Rápidas

Ao usar plasma para acelerar as reações químicas, o PECVD pode atingir taxas de deposição que são ordens de magnitude mais rápidas do que o CVD convencional. Por exemplo, o nitreto de silício pode ser depositado até 160 vezes mais rápido, aumentando diretamente o rendimento da fabricação.

Controle Preciso sobre as Propriedades do Filme

Os engenheiros podem ajustar meticulosamente as propriedades do filme ajustando parâmetros do plasma como composição do gás, pressão e potência. Isso é crucial em óptica, onde o índice de refração de um revestimento pode ser precisamente controlado para criar camadas antirreflexo para tudo, desde óculos de sol até instrumentos científicos.

Versatilidade na Deposição de Materiais

O processo é incrivelmente versátil, capaz de depositar uma ampla gama de materiais. Isso inclui dielétricos, semicondutores e até mesmo alguns metais, tornando-o uma plataforma flexível para inovação de materiais.

Compreendendo as Trocas e Considerações

Embora poderoso, o PECVD não é uma solução universal. Uma avaliação objetiva exige o reconhecimento de suas demandas operacionais específicas.

Custos de Materiais Precursores e Segurança

Os processos PECVD frequentemente dependem de gases precursores especializados. Esses materiais podem ser mais caros e podem ter requisitos específicos de manuseio e segurança em comparação com os precursores usados em técnicas de deposição mais simples.

Complexidade do Equipamento e Custo de Capital

Um sistema PECVD é um equipamento sofisticado que envolve uma câmara de vácuo, sistemas de entrega de gás e uma fonte de energia de radiofrequência (RF) para gerar o plasma. Essa complexidade resulta em um investimento de capital inicial mais alto em comparação com processos atmosféricos ou térmicos.

Potencial de Dano Induzido por Plasma

Embora o processo seja de baixa temperatura, o próprio plasma de alta energia pode causar danos a substratos extremamente sensíveis se não for gerenciado adequadamente. Otimizar o processo para equilibrar a taxa de deposição com o potencial de dano superficial é um aspecto chave da engenharia de processo.

Fazendo a Escolha Certa para Sua Aplicação

A escolha da tecnologia de revestimento certa depende inteiramente do seu objetivo de engenharia principal.

- Se seu foco principal é revestir materiais sensíveis à temperatura (como plásticos ou eletrônicos): O PECVD é frequentemente a escolha superior ou a única viável devido ao seu processo de baixa temperatura.

- Se seu foco principal é a fabricação de alto rendimento: As rápidas taxas de deposição do PECVD podem oferecer uma vantagem significativa de produtividade sobre o CVD convencional.

- Se seu foco principal é criar filmes altamente especializados (como revestimentos ópticos): O PECVD oferece o controle ajustado sobre os parâmetros do plasma necessários para projetar precisamente as propriedades do material.

- Se seu foco principal é maximizar a corrosão e a resistência química: Os filmes densos, uniformes e bem aderidos do PECVD fornecem uma barreira excepcional contra danos ambientais.

Compreender esses benefícios essenciais permite que você utilize o PECVD não apenas como um revestimento, mas como uma ferramenta estratégica para a inovação de materiais e produtos.

Tabela Resumo:

| Benefício | Principais Características |

|---|---|

| Deposição em Baixa Temperatura | Protege substratos sensíveis ao calor, minimiza o estresse térmico, preserva estruturas de dispositivos |

| Qualidade Superior do Filme | Revestimentos uniformes e conformes, defeitos reduzidos, forte adesão |

| Eficiência Aprimorada | Taxas de deposição mais rápidas, controle preciso sobre as propriedades do filme, deposição versátil de materiais |

| Adequação à Aplicação | Ideal para eletrônicos, óptica e revestimentos de barreira com alta precisão |

Desbloqueie todo o potencial dos revestimentos PECVD para o seu laboratório! Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem que atendemos às suas necessidades experimentais exclusivas, quer você esteja trabalhando com materiais sensíveis ao calor ou precise de processos de alto rendimento. Entre em contato conosco hoje para discutir como nossas soluções PECVD personalizadas podem impulsionar a inovação e a eficiência em seus projetos.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico