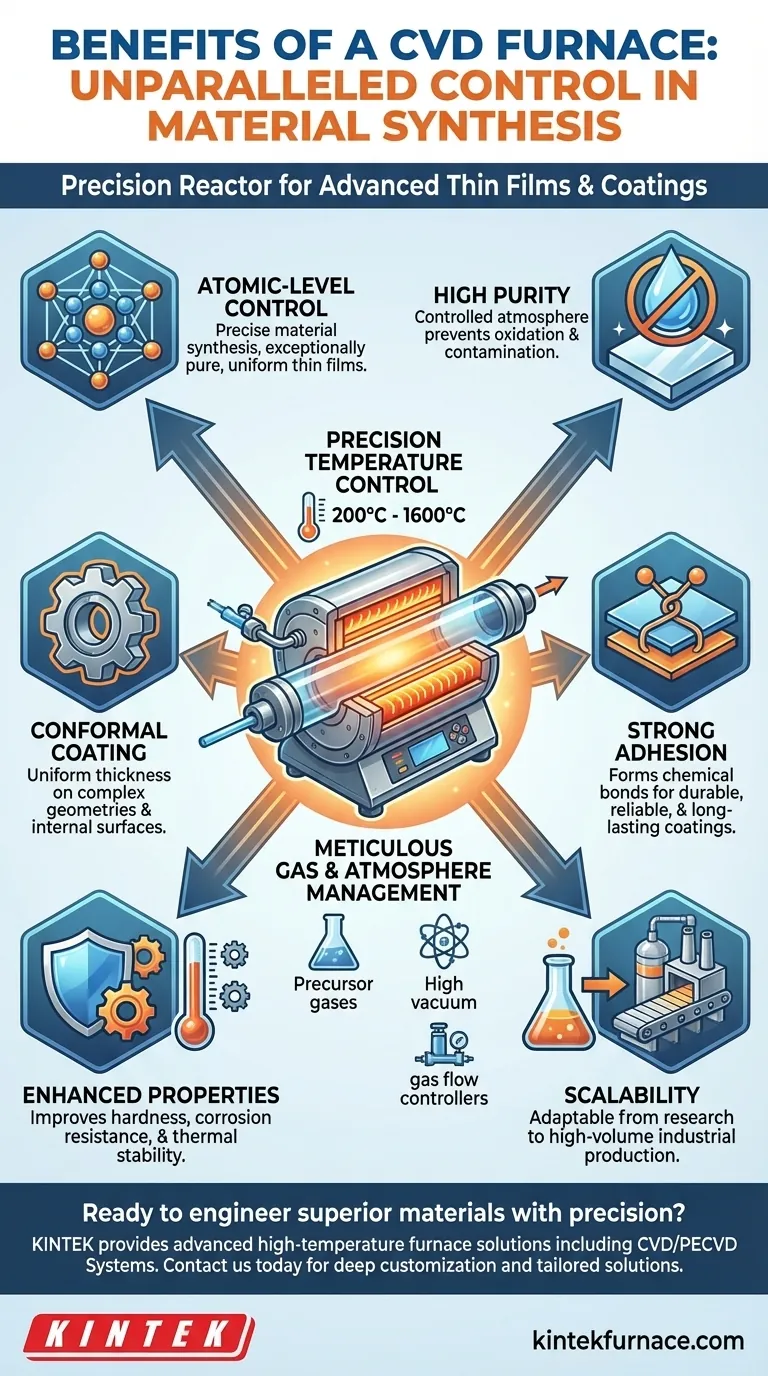

Em essência, um forno CVD oferece controle incomparável sobre a síntese de materiais a nível atômico. Seus principais benefícios decorrem de sua capacidade de criar filmes e revestimentos finos excepcionalmente puros, uniformes e com ligações fortes. Esse processo permite a engenharia de materiais com propriedades aprimoradas — como dureza, resistência à corrosão e estabilidade térmica — em uma ampla variedade de substratos, tornando-o escalável desde pesquisas em pequena escala até produção industrial de alto volume.

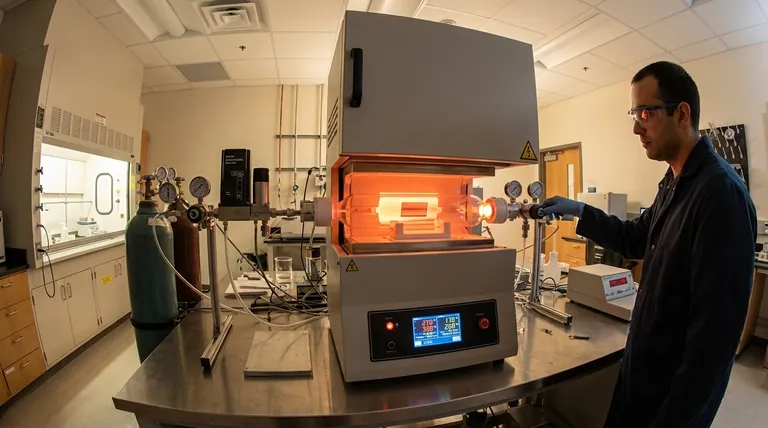

Um forno de Deposição Química a Vapor (CVD) é mais do que um forno de alta temperatura; é um reator de precisão. Seu verdadeiro valor reside em possibilitar uma reação química controlada que deposita materiais átomo por átomo, resultando em filmes de alto desempenho que muitas vezes são inatingíveis por outros métodos.

A Base do Controle: Como Funciona um Forno CVD

Os benefícios de um forno CVD são um resultado direto de seu projeto central, que fornece controle meticuloso sobre o ambiente de deposição química. Não se trata apenas de calor; trata-se de gerenciar cada variável de uma reação química.

Controle de Temperatura de Precisão

Uma característica chave de um forno CVD é sua capacidade de criar uma zona de temperatura altamente uniforme e estável, com capacidades que geralmente variam de 200°C a mais de 1600°C.

Este aquecimento uniforme é crítico porque o processo CVD depende de reações químicas que são altamente sensíveis à temperatura. Mesmo pequenas variações podem alterar a taxa de deposição e as propriedades do filme, levando a inconsistências.

Gerenciamento Meticuloso de Gás e Atmosfera

O CVD funciona introduzindo quantidades precisas de gases precursores na câmara do forno. Esses gases reagem na superfície do substrato quente ou perto dela para formar o material desejado.

Controladores de fluxo de gás gerenciam a receita exata de precursores, enquanto a atmosfera do sistema é rigorosamente controlada. As operações podem ser realizadas sob alto vácuo, pressão atmosférica ou em um ambiente de baixa pressão.

Esse controle é o que garante alta pureza. Ao remover moléculas indesejadas como oxigênio e vapor de água em vácuo, o forno evita oxidação e contaminação, garantindo que o filme depositado consista apenas nos elementos desejados.

Design Versátil da Câmara

Os fornos CVD vêm em várias configurações, mais comumente como fornos tubulares ou sistemas de batelada (batch). Essa flexibilidade permite que o processo seja adaptado a diferentes necessidades.

Fornos tubulares são excelentes para pesquisa, processamento contínuo e revestimento de substratos uniformes. Diferentes materiais de tubo, como quartzo ou alumina, podem ser selecionados com base na temperatura e na compatibilidade química.

Fornos de batelada são projetados para processar muitas peças de uma vez, tornando-os adequados para produção em escala industrial, ao mesmo tempo em que oferecem controle preciso sobre os ciclos de aquecimento e resfriamento para cada carga.

Traduzindo Controle em Benefícios Tangíveis

O controle preciso sobre a temperatura, a química do gás e a pressão se traduz diretamente em resultados de materiais superiores que resolvem desafios de engenharia específicos.

Pureza e Composição Incomparáveis

Como o processo ocorre em uma atmosfera controlada usando gases precursores de alta pureza, os filmes resultantes são excepcionalmente puros.

As reações químicas de alta temperatura são seletivas, depositando apenas o material pretendido. Isso resulta em revestimentos com defeitos mínimos e uma composição química precisamente controlada, o que é vital para aplicações em semicondutores e óptica.

Uniformidade Superior do Revestimento (Conformidade)

Ao contrário dos métodos de deposição por linha de visão (como sputtering ou evaporação), os gases precursores no processo CVD podem fluir ao redor e para dentro de geometrias complexas.

Isso resulta em um revestimento altamente conforme, o que significa que o filme tem uma espessura uniforme em todas as superfícies de um objeto tridimensional, incluindo cantos agudos, sulcos e furos internos.

Excelente Adesão e Durabilidade

O processo CVD não apenas deposita um material sobre um substrato; ele forma uma ligação química entre o filme e a superfície.

Ao otimizar as condições de deposição, essa ligação se torna extremamente forte. A adesão resultante melhora significativamente a durabilidade, a confiabilidade e a vida útil da peça revestida.

Propriedades do Material Projetadas

O CVD não é usado para criar apenas um tipo de material. É uma plataforma versátil para depositar uma vasta gama de metais, cerâmicas e polímeros.

Isso permite que os engenheiros aprimorem intencionalmente as propriedades de um substrato. Um uso comum é aplicar um revestimento cerâmico duro (como nitreto de titânio) a uma ferramenta de metal para aumentar sua resistência ao desgaste, ou depositar um filme de dióxido de silício em um wafer para atuar como isolante elétrico.

Compreendendo as Compensações e Considerações

Embora poderoso, o CVD não é uma solução universal. Suas vantagens vêm com complexidades que devem ser entendidas para tomar uma decisão informada.

Alta Temperatura e Limites do Substrato

As altas temperaturas necessárias para muitos processos CVD podem danificar ou deformar substratos sensíveis à temperatura, como polímeros ou certos metais de baixo ponto de fusão. Esta é uma limitação fundamental.

Complexidade do Processo e Expertise

Desenvolver uma receita de CVD estável e repetível é uma tarefa complexa. Requer experiência significativa para equilibrar as variáveis de temperatura, pressão, taxas de fluxo de gás e química para alcançar as propriedades de filme desejadas. Esta não é uma tecnologia "pronta para usar".

Química do Precursor e Segurança

Os gases precursores usados no CVD podem ser tóxicos, inflamáveis, corrosivos ou pirofóricos (inflamando ao contato com o ar). Um sistema CVD requer infraestrutura de segurança robusta, incluindo gabinetes de gás, detectores e sistemas de mitigação de exaustão para manusear esses materiais perigosos com segurança.

Fazendo a Escolha Certa para Sua Aplicação

A escolha de um método de deposição requer alinhar as capacidades do processo com seu objetivo principal.

- Se seu foco principal é a pureza final e a qualidade do filme: O CVD é frequentemente a escolha superior, pois a reação química controlada minimiza contaminantes e permite a engenharia estrutural precisa.

- Se você está revestindo formas 3D complexas ou superfícies internas: A natureza conforme do CVD fornece cobertura uniforme que os processos de linha de visão não conseguem igualar.

- Se você está trabalhando com substratos sensíveis à temperatura: Você deve considerar cuidadosamente as variantes de CVD de temperatura mais baixa (como CVD aprimorado por plasma) ou explorar métodos de deposição alternativos.

- Se sua prioridade é o revestimento econômico em formas simples: Pese os ganhos de desempenho do CVD em relação ao custo e complexidade mais baixos de métodos como eletrodeposição ou Deposição Física de Vapor (PVD).

Ao entender seus princípios fundamentais de controle, você pode alavancar o processo CVD para projetar materiais com propriedades adaptadas ao seu desafio específico.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Controle a Nível Atômico | Permite a síntese precisa de materiais com filmes finos uniformes e fortemente ligados. |

| Alta Pureza | A atmosfera controlada evita a contaminação, garantindo revestimentos puros. |

| Revestimento Conforme | Espessura uniforme em formas 3D complexas, incluindo superfícies internas. |

| Forte Adesão | Forma ligações químicas para revestimentos duráveis e de longa duração. |

| Propriedades Aprimoradas | Melhora a dureza, a resistência à corrosão e a estabilidade térmica dos substratos. |

| Escalabilidade | Adequado desde a pesquisa até a produção industrial de alto volume. |

Pronto para projetar materiais superiores com precisão? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD. Nossa linha de produtos, com fornos de Mufa, Tubo, Rotativo, Vácuo e Atmosfera, é complementada por fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar a eficiência do seu laboratório e impulsionar a inovação!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão