Para aplicações de calor extremo, os principais benefícios do carbeto de silício (SiC) são sua excepcional estabilidade térmica de até 1.600°C, sua capacidade de reter resistência mecânica nessas temperaturas e sua resistência superior tanto à oxidação química quanto ao desgaste físico. Essas propriedades permitem que ele funcione de forma confiável em ambientes onde a maioria dos metais e outras cerâmicas se degradaria ou falharia rapidamente.

O carbeto de silício é mais do que apenas um material resistente ao calor; é uma solução para manter a integridade estrutural e química sob estresse térmico, mecânico e químico combinado. Embora seu custo seja uma consideração fundamental, seu verdadeiro valor é desbloqueado em aplicações onde a falha do componente não é uma opção.

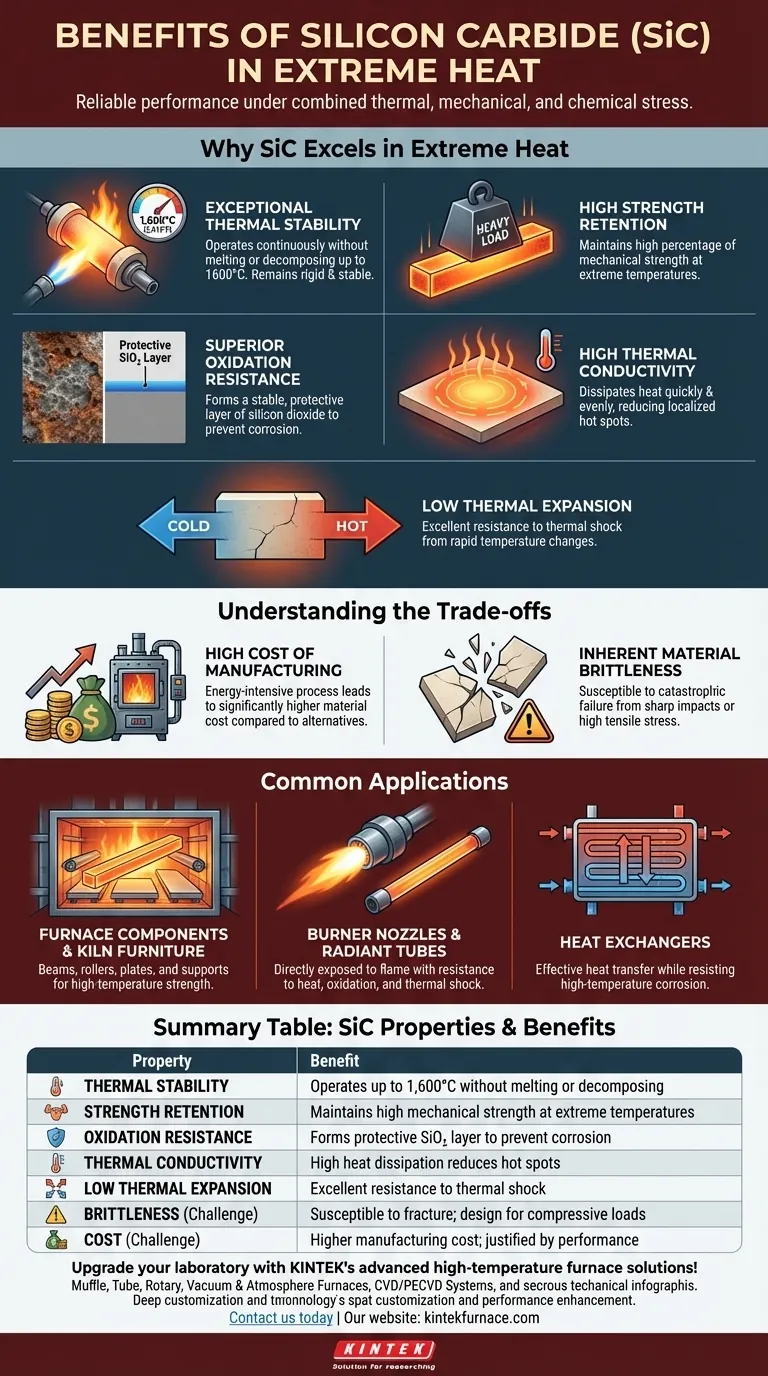

Por que o SiC se destaca no Calor Extremo

O desempenho do carbeto de silício em ambientes de alta temperatura decorre de uma combinação única de propriedades térmicas, mecânicas e químicas.

Estabilidade Térmica Excepcional

O benefício mais citado do SiC é sua capacidade de operar continuamente em temperaturas de até 1.600°C (2.912°F) sem derreter ou se decompor. Ao contrário de muitos materiais que amolecem significativamente à medida que aquecem, o SiC permanece rígido e estável.

Alta Retenção de Resistência

A mera resistência à temperatura é insuficiente para a maioria das aplicações industriais. O SiC se destaca porque mantém uma porcentagem muito alta de sua resistência mecânica mesmo em temperaturas extremas, tornando-o ideal para componentes de suporte de carga, como móveis de forno e vigas de suporte dentro de fornos.

Resistência Superior à Oxidação

Em altas temperaturas, o oxigênio ataca agressivamente os materiais, causando corrosão e degradação. O SiC mitiga isso naturalmente ao formar uma camada fina, estável e protetora de dióxido de silício (SiO₂) em sua superfície. Essa "camada de passivação" sela efetivamente o material subjacente contra ataques químicos adicionais.

Alta Condutividade Térmica

Para uma cerâmica, o SiC possui uma condutividade térmica notavelmente alta. Isso permite que ele dissipe o calor de forma rápida e uniforme, reduzindo o risco de pontos quentes localizados que podem causar estresse e falha do material.

Baixa Expansão Térmica

Combinado com sua alta condutividade térmica, o baixo coeficiente de expansão térmica do SiC lhe confere excelente resistência ao choque térmico. Ele pode suportar mudanças rápidas de temperatura sem rachar, um ponto de falha comum para muitos outros materiais frágeis.

Compreendendo as Compensações

Embora seus benefícios sejam claros, a adoção do carbeto de silício exige uma compreensão completa de seus desafios associados. A objetividade é fundamental ao selecionar um material para uma aplicação exigente.

O Alto Custo de Fabricação

A produção de carbeto de silício denso e de alta pureza é um processo complexo e intensivo em energia. Isso resulta em um custo de material significativamente mais alto em comparação com refratários convencionais ou ligas metálicas de alta temperatura. Seu uso deve ser justificado por necessidades de desempenho que outros materiais não podem satisfazer.

Fragilidade Inerente do Material

Como a maioria das cerâmicas técnicas, o carbeto de silício é frágil. Ele tem tenacidade à fratura muito baixa, o que significa que é suscetível a falhas catastróficas por impactos fortes ou alta tensão de tração. Os projetos devem levar isso em consideração cuidadosamente, priorizando cargas de compressão e evitando concentrações de tensão.

Aplicações Comuns em Indústrias de Alto Calor

As propriedades do SiC o tornam um material indispensável em vários setores industriais chave onde o calor extremo é constante.

Componentes de Forno e Móveis de Forno

O SiC é amplamente utilizado para vigas, rolos, placas e suportes dentro de fornos industriais e fornos de cerâmica. Sua resistência a altas temperaturas permite projetos mais finos e leves que suportam cargas pesadas sem ceder, o que também melhora a eficiência energética.

Bocais de Queimador e Tubos Radiantes

Em sistemas de combustão, o SiC é usado para componentes como bocais de queimador e tubos radiantes que são diretamente expostos à chama. Sua resistência ao calor, oxidação e choque térmico garante uma vida útil longa e confiável nesses ambientes rigorosos.

Trocadores de Calor

A capacidade do SiC de transferir calor de forma eficaz enquanto resiste à corrosão em alta temperatura o torna um excelente material para trocadores de calor usados em sistemas de recuperação de calor residual e outros processos químicos.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar carbeto de silício deve ser baseada em uma análise clara do seu principal desafio operacional.

- Se o seu foco principal for a temperatura operacional máxima e a integridade estrutural: O SiC é uma excelente escolha para componentes de suporte de carga dentro de fornos onde outros materiais se deformariam ou falhariam.

- Se o seu foco principal for a resistência ao choque térmico e à abrasão: O SiC é ideal para componentes como bocais de queimador ou tubos de proteção de termopar que experimentam mudanças rápidas de temperatura e fluxos de gás erosivos.

- Se o seu foco principal for a relação custo-benefício para um ambiente estático e de alto calor: Você pode querer avaliar outros refratários, pois o custo premium do SiC é melhor justificado quando suas propriedades mecânicas e químicas superiores também são necessárias.

Em última análise, selecionar o carbeto de silício é uma decisão estratégica para investir em confiabilidade e desempenho onde condições extremas tornam materiais inferiores um passivo.

Tabela Resumo:

| Propriedade | Benefício |

|---|---|

| Estabilidade Térmica | Opera até 1.600°C sem derreter ou se decompor |

| Retenção de Resistência | Mantém alta resistência mecânica em temperaturas extremas |

| Resistência à Oxidação | Forma camada protetora de SiO₂ para prevenir corrosão |

| Condutividade Térmica | Alta dissipação de calor reduz pontos quentes |

| Baixa Expansão Térmica | Excelente resistência ao choque térmico por mudanças rápidas de temperatura |

| Fragilidade | Susceptível a fratura sob impacto ou tensão de tração; projetar para cargas de compressão |

| Custo | Custo de fabricação mais alto em comparação com alternativas; justificado pelo desempenho superior |

Atualize seu laboratório com as soluções avançadas de forno de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios componentes confiáveis à base de SiC, como Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, aprimorando o desempenho e a durabilidade em aplicações de calor extremo. Entre em contato conosco hoje para discutir como podemos apoiar seus desafios de alta temperatura!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade