Em sua essência, o principal benefício da Deposição Química a Vapor Aprimorada por Plasma (PECVD) e suas altas taxas de deposição é um aumento dramático na eficiência de fabricação. Essa velocidade permite a criação de filmes finos em minutos em vez de horas, o que se traduz diretamente em maior rendimento de produção e custos significativamente menores por unidade, tornando-o um pilar da fabricação moderna de alto volume.

O verdadeiro valor da velocidade do PECVD não é apenas a taxa em si, mas sua capacidade de atingir essa velocidade em baixas temperaturas. Essa combinação única permite revestir materiais sensíveis ao calor sem sacrificar a viabilidade econômica exigida para a produção em massa.

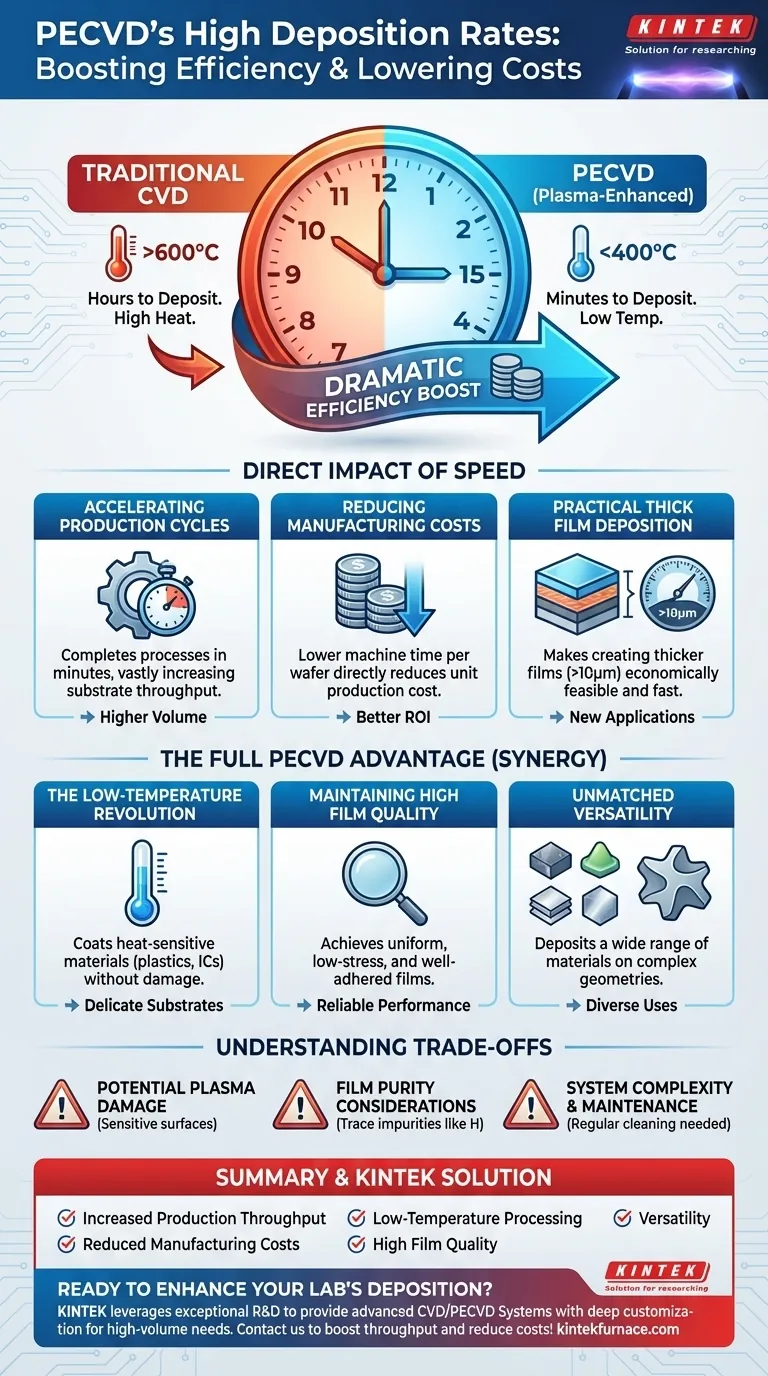

O Impacto Direto das Altas Taxas de Deposição

A velocidade do PECVD não é apenas uma melhoria incremental; ela muda fundamentalmente a economia e as capacidades da deposição de filmes finos.

Acelerando os Ciclos de Produção

Um processo tradicional de Deposição Química a Vapor (CVD) pode levar horas para depositar uma espessura específica de filme. O PECVD, ao usar plasma para energizar os gases precursores, acelera essas reações químicas dramaticamente.

Isso permite que o mesmo processo seja concluído em questão de minutos, aumentando vastamente o número de substratos que podem ser processados em um determinado período.

Reduzindo os Custos de Fabricação

Em qualquer ambiente de fabricação, o tempo de máquina é um custo direto. Ao reduzir o tempo necessário para processar cada wafer ou peça, o PECVD diminui o custo geral de produção.

Essa relação custo-benefício é uma razão chave pela qual o PECVD é tão amplamente adotado em indústrias como a fabricação de semicondutores e painéis solares, onde volume e custo por unidade são métricas críticas.

Possibilitando a Deposição Prática de Filmes Espessos

Embora frequentemente usado para filmes "finos", algumas aplicações exigem revestimentos mais espessos, potencialmente maiores que 10 micrômetros (μm).

A alta taxa de deposição do PECVD torna a criação desses filmes mais espessos prática do ponto de vista de tempo e custo, uma tarefa que seria proibitivamente lenta e cara usando muitos métodos CVD convencionais de baixa taxa.

Por que a Velocidade Não é Tudo: A Vantagem Completa do PECVD

A alta taxa de deposição é uma característica poderosa, mas seu verdadeiro impacto é percebido quando combinada com as outras vantagens inerentes ao processo PECVD.

A Revolução da Baixa Temperatura

Talvez o benefício mais significativo do PECVD seja sua baixa temperatura de processamento, frequentemente abaixo de 400°C. O CVD tradicional requer temperaturas muito altas (muitas vezes >600°C) para impulsionar as reações químicas necessárias.

Essa capacidade de baixa temperatura, combinada com alta velocidade, permite a deposição de filmes de alta qualidade em materiais sensíveis à temperatura, como plásticos, polímeros e circuitos integrados totalmente processados que seriam danificados ou destruídos por métodos de alta temperatura.

Mantendo Alta Qualidade do Filme

Apesar da alta velocidade, o PECVD não sacrifica inerentemente a qualidade. O processo aprimorado por plasma pode produzir filmes que são altamente uniformes em substratos de grande área.

Além disso, esses filmes geralmente exibem baixa tensão interna e boa adesão ao substrato, tornando-os robustos e resistentes a rachaduras ou delaminação. O processo também permite um excelente controle sobre as propriedades do material, como índice de refração e dureza.

Versatilidade Inigualável

O PECVD é uma tecnologia altamente versátil capaz de depositar uma ampla gama de materiais, incluindo dielétricos (como nitreto de silício e dióxido de silício), semicondutores e até alguns metais.

Sua capacidade de revestir de forma conformada geometrias complexas e não planas o torna valioso para um conjunto diversificado de aplicações, desde microeletrônica até revestimentos protetores em peças industriais. A alta taxa de deposição torna a aplicação desses materiais variados economicamente viável.

Compreendendo as Desvantagens

Embora poderoso, o PECVD não é uma solução universal. Compreender suas limitações é fundamental para tomar uma decisão informada.

Potencial de Dano Induzido por Plasma

O plasma de alta energia que permite a deposição em baixa temperatura e alta taxa pode, às vezes, causar danos à superfície de substratos altamente sensíveis se o processo não for precisamente controlado.

Considerações sobre a Pureza do Filme

Para certas aplicações altamente especializadas que exigem a mais alta pureza de material (por exemplo, camadas epitaxiais específicas), processos mais lentos e de alta temperatura, como CVD de Baixa Pressão (LPCVD), ainda podem ser preferidos. Filmes PECVD podem, às vezes, conter vestígios de impurezas, como hidrogênio, dos gases precursores.

Complexidade e Manutenção do Sistema

Os sistemas PECVD são mais complexos do que alguns reatores CVD térmicos simples. O hardware de geração de plasma requer manutenção cuidadosa, e a limpeza da câmara é uma necessidade regular para remover subprodutos poliméricos que podem se formar durante a deposição.

Fazendo a Escolha Certa para Seu Objetivo

A seleção de um método de deposição depende inteiramente do objetivo principal do seu projeto.

- Se o seu foco principal é o rendimento máximo e a eficiência de custos: o PECVD é uma escolha excepcional, especialmente para fabricação de alto volume, onde sua velocidade oferece uma vantagem econômica decisiva.

- Se o seu foco principal é o revestimento de substratos sensíveis ao calor: o PECVD é frequentemente a única opção viável, pois sua natureza de baixa temperatura protege materiais delicados, ao mesmo tempo em que oferece velocidade adequada para a produção.

- Se o seu foco principal é a mais alta pureza absoluta do filme: pode ser necessário considerar métodos mais lentos e de maior temperatura, aceitando a desvantagem na velocidade e limitação do substrato por uma qualidade superior do material.

Em última análise, a alta taxa de deposição do PECVD é o motor que torna sua combinação única de processamento em baixa temperatura e deposição de filmes de alta qualidade uma tecnologia dominante e capacitadora na fabricação moderna.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Aumento do Rendimento da Produção | Altas taxas de deposição permitem criar filmes finos em minutos, não horas, impulsionando a produção. |

| Custos de Fabricação Reduzidos | Processamento mais rápido diminui o tempo de máquina e o custo por unidade, ideal para indústrias de alto volume. |

| Processamento em Baixa Temperatura | Permite o revestimento de materiais sensíveis ao calor, como plásticos, sem danos, combinado com velocidade. |

| Alta Qualidade do Filme | Mantém uniformidade, baixa tensão e boa adesão mesmo em altas taxas de deposição. |

| Versatilidade | Deposita vários materiais (por exemplo, dielétricos, semicondutores) em geometrias complexas de forma eficiente. |

Pronto para aprimorar a deposição de filmes finos do seu laboratório com soluções de alta eficiência? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais únicas, seja na fabricação de semicondutores, painéis solares ou outras indústrias de alto volume. Entre em contato conosco hoje para discutir como nossos sistemas PECVD sob medida podem impulsionar o rendimento da sua produção e reduzir custos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas