Em essência, a deposição química de vapor (CVD) é o processo fundamental usado para construir os filmes ultrafinos e de alta pureza que alimentam nossas tecnologias mais avançadas. Suas aplicações variam desde os microprocessadores em seu smartphone e os sensores em seu carro até a criação de diamantes sintéticos e células fotovoltaicas de próxima geração.

O valor central da CVD é sua capacidade de depositar material camada por camada atômica. Esse controle preciso permite a criação de filmes finos excepcionalmente puros e de alto desempenho, que são os blocos de construção essenciais para as indústrias de semicondutores, eletrônicos e materiais avançados.

Como a CVD Habilita a Tecnologia Moderna

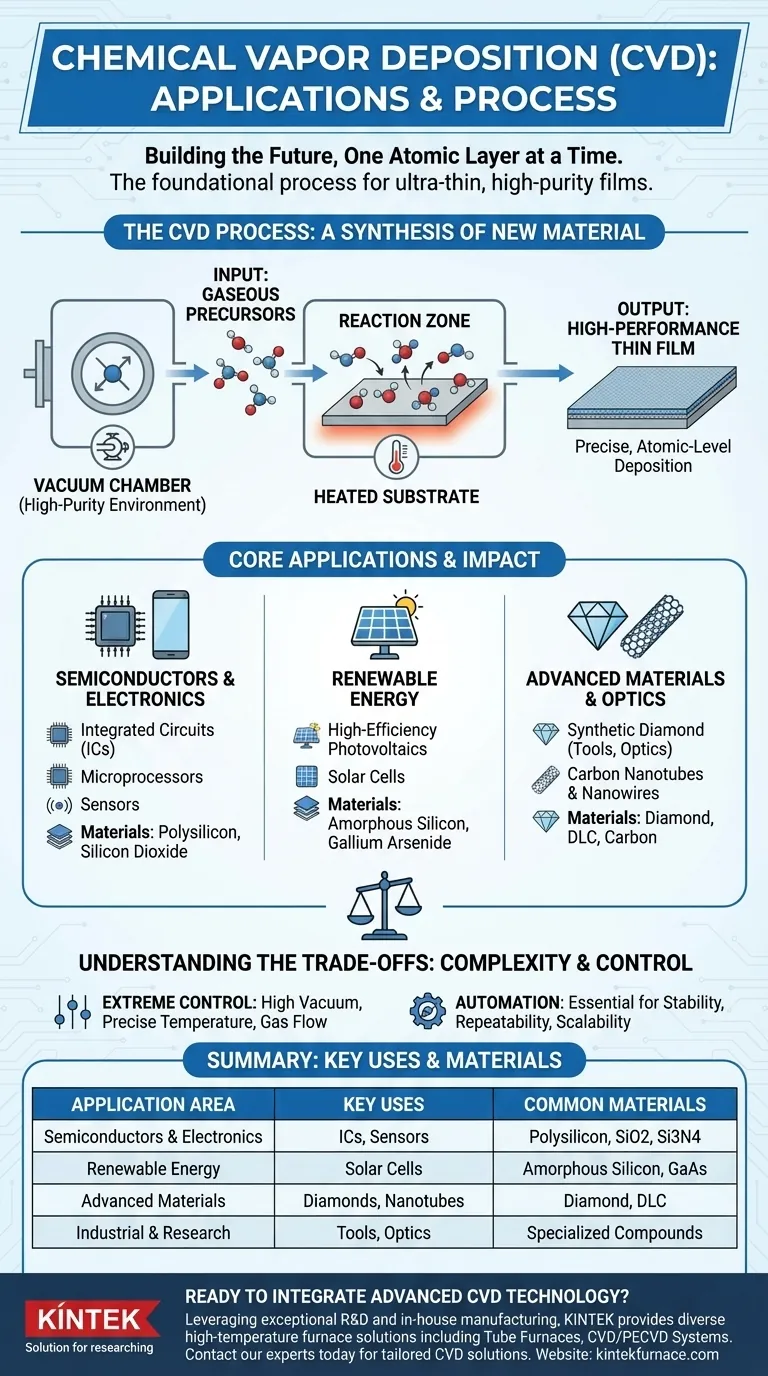

A deposição química de vapor é um método realizado sob vácuo altamente controlado, bem abaixo da pressão atmosférica. O processo não é simplesmente um "revestimento" no sentido tradicional; é uma síntese de novo material diretamente em uma superfície.

O Processo de Deposição

Um substrato, que é o material base a ser revestido, é colocado dentro da câmara de vácuo. Moléculas gasosas, conhecidas como precursores, são então introduzidas na câmara.

Esses precursores reagem ou se decompõem ao entrar em contato com o substrato aquecido. A reação química deixa para trás um material sólido, formando um filme fino e durável na superfície do substrato, uma camada de átomos ou moléculas de cada vez.

Alcançando Pureza e Desempenho

Como este processo ocorre em um ambiente de alto vácuo, a contaminação da atmosfera é minimizada. Isso resulta em filmes finos de qualidade e pureza extremamente altas, o que é fundamental para aplicações como microeletrônica, onde até a menor impureza pode fazer um dispositivo falhar.

Aplicação Central: A Indústria de Semicondutores

O uso mais difundido e crítico da CVD é na fabricação de dispositivos semicondutores. É uma etapa fundamental na produção de praticamente todos os circuitos integrados (CIs) modernos.

Construindo Circuitos Integrados (CIs)

A CVD é usada para depositar vários materiais que formam as estruturas intrincadas e em camadas de um microchip. Isso inclui a deposição de camadas de polissilício, dióxido de silício e outros compostos que atuam como condutores, isolantes e portões para transistores.

Alimentando a Fotovoltaica

A tecnologia também é vital para a criação de células solares. A CVD é usada para depositar filmes de polissilício amorfo ou outros materiais como arseniureto de gálio, que são essenciais para converter a luz solar em eletricidade de forma eficiente.

Expandindo para Materiais Avançados e Óptica

Além dos semicondutores convencionais, técnicas especializadas de CVD possibilitam a criação de materiais com propriedades únicas que seriam difíceis ou impossíveis de produzir de outra forma.

Diamante Sintético e Nanoestruturas de Carbono

Sistemas de CVD de plasma de micro-ondas são projetados especificamente para "cultivar" filmes de diamante policristalino ou monocristalino. Esses filmes de diamante sintético têm aplicações em ferramentas de corte industriais, óptica e eletrônicos avançados devido à sua extrema dureza e condutividade térmica.

Este mesmo processo pode ser adaptado para produzir nanotubos e nanofios de carbono, materiais com força e propriedades elétricas extraordinárias usados em pesquisa, eletrônicos e medicina.

Uma Ampla Pegada Industrial

Esses materiais avançados encontram uso em uma surpreendente variedade de setores, incluindo óptica, tecnologia de micro-ondas, micromecânica, processamento de materiais e até eletroquímica.

Entendendo as Compensações: A Complexidade da CVD

A precisão da CVD tem um custo de complexidade. O processo exige um investimento significativo em equipamentos e controle operacional rigoroso para alcançar os resultados desejados.

A Necessidade de Controle Extremo

Os sistemas de CVD devem manter um alto vácuo com vazamento muito baixo para evitar contaminação. O processo é altamente sensível a variáveis como pressão, taxas de fluxo de gás e, especialmente, temperatura, que muitas vezes deve ser medida com pirômetros de alta precisão em faixas que excedem 2000°C.

A Automação é Fundamental

Devido ao número de variáveis críticas, os sistemas modernos de CVD são totalmente automatizados. Isso garante a estabilidade do plasma e a deposição precisa e repetível dos filmes, mas também destaca a sofisticação técnica necessária para operar e manter o equipamento.

Fazendo a Escolha Certa para Sua Indústria

A aplicação específica da CVD depende inteiramente do resultado desejado, desde bens de consumo produzidos em massa até materiais de pesquisa altamente especializados.

- Se seu foco principal for eletrônicos de consumo e automotivos: A CVD é o processo inegociável para a fabricação dos CIs centrais, sensores e microprocessadores que alimentam smartphones, dispositivos vestíveis e sistemas de controle veicular.

- Se seu foco principal for energia renovável: A CVD é essencial para produzir os filmes fotovoltaicos de alta eficiência usados em painéis solares modernos.

- Se seu foco principal for pesquisa e materiais avançados: Técnicas especializadas de CVD são a chave para desenvolver materiais de próxima geração, como diamantes sintéticos, nanotubos de carbono e revestimentos ópticos especializados.

Em última análise, a deposição química de vapor é menos uma única aplicação e mais uma tecnologia fundamental que possibilita grande parte do nosso mundo moderno.

Tabela Resumo:

| Área de Aplicação | Usos Chave da CVD | Materiais Comumente Depositados |

|---|---|---|

| Semicondutores e Eletrônicos | Fabricação de circuitos integrados (CIs), microprocessadores, sensores | Polissilício, Dióxido de Silício, Nitreto de Silício |

| Energia Renovável | Produção de células solares de alta eficiência (fotovoltaicas) | Silício Amorfo, Arsenieto de Gálio |

| Materiais Avançados | Criação de diamantes sintéticos, nanotubos de carbono, revestimentos ópticos | Diamante, Nanotubos de Carbono, DLC |

| Industrial e Pesquisa | Ferramentas de corte, óptica, micromecânica, eletroquímica | Vários compostos especializados |

Pronto para integrar tecnologia CVD avançada em sua P&D ou linha de produção?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Tubulares, Sistemas CVD/PECVD e Fornos a Vácuo e com Atmosfera Controlada, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos seus requisitos experimentais e de produção exclusivos para deposição de filmes finos.

Contate nossos especialistas hoje para discutir como nossas soluções CVD personalizadas podem acelerar o sucesso do seu projeto.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação