Em resumo, a principal vantagem da PECVD é a sua capacidade de depositar filmes finos de alta qualidade em baixas temperaturas. Esta capacidade única, combinada com altas taxas de deposição e a versatilidade para criar uma ampla gama de materiais, torna a Deposição Química de Vapor Assistida por Plasma (PECVD) um processo crítico em indústrias que vão desde semicondutores a dispositivos médicos. Supera eficazmente as limitações dos métodos de deposição tradicionais de alta temperatura.

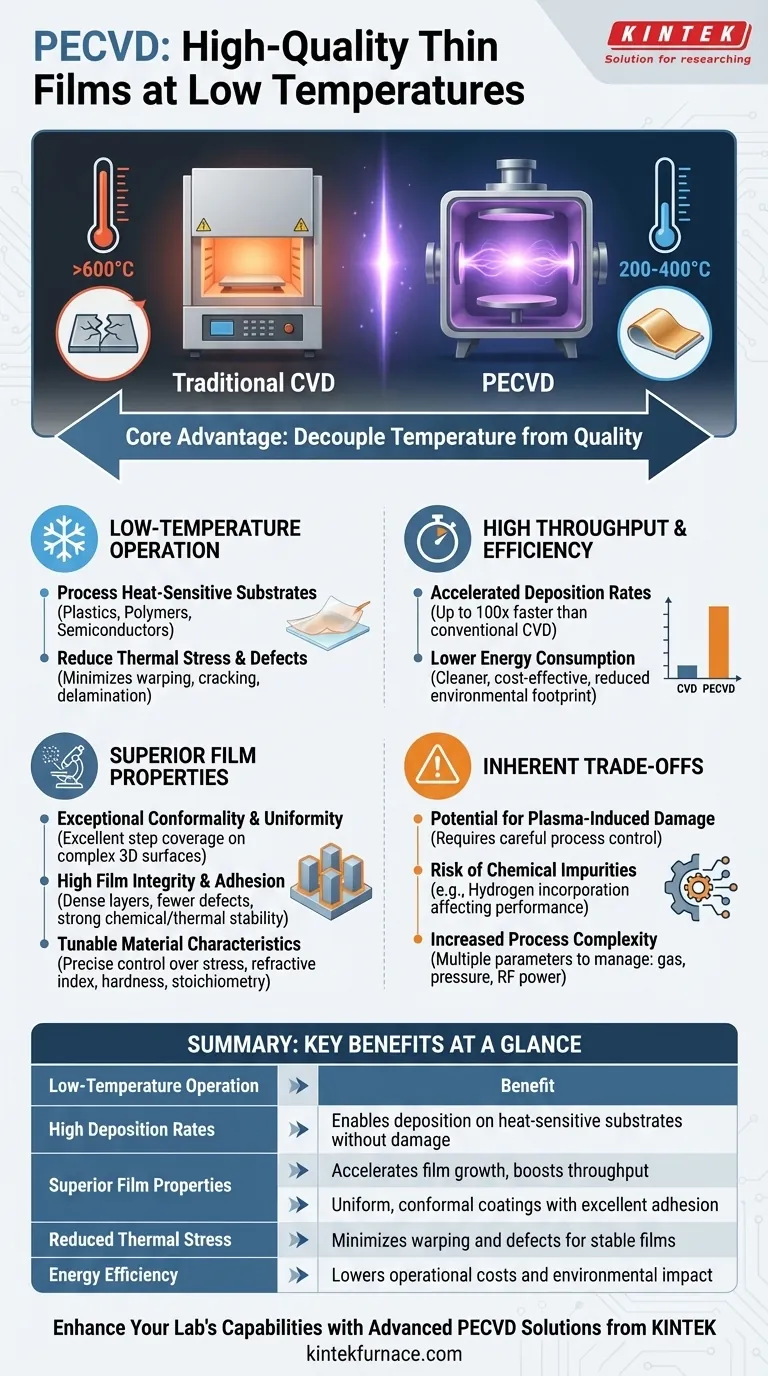

O problema central que a PECVD resolve é a necessidade de filmes finos conformais e de alta qualidade em substratos que não suportam altas temperaturas. Ao usar um plasma rico em energia em vez de energia térmica para impulsionar reações químicas, a PECVD desvincula a qualidade do filme da temperatura de processamento, abrindo uma nova gama de possibilidades de fabricação.

A Vantagem Central: Desacoplando Temperatura da Qualidade

O benefício mais significativo da PECVD é a sua operação em baixa temperatura. Isso muda fundamentalmente o que é possível na deposição de filmes finos.

Processamento de Substratos Sensíveis ao Calor

A Deposição Química de Vapor (CVD) tradicional geralmente requer temperaturas acima de 600°C. A PECVD opera em temperaturas muito mais baixas, tipicamente 200-400°C.

Isso torna possível depositar filmes em substratos sensíveis à temperatura, como plásticos, polímeros ou dispositivos semicondutores totalmente fabricados que seriam danificados ou destruídos pelo calor elevado.

Redução de Estresse Térmico e Defeitos

Altas temperaturas induzem estresse térmico significativo entre o filme depositado e o substrato, o que pode levar a empenamento, rachaduras ou delaminação.

Ao operar em temperaturas mais baixas, a PECVD minimiza essa incompatibilidade térmica, resultando em filmes mais estáveis e robustos com menor risco de falha mecânica.

Alcançando Alto Rendimento e Eficiência

Além da temperatura, a PECVD é projetada para velocidade e eficiência, tornando-a altamente adequada para ambientes de fabricação.

Taxas de Deposição Aceleradas

O plasma em uma câmara de PECVD é um ambiente de alta energia cheio de íons e radicais reativos. Essas espécies aceleram as reações químicas necessárias para o crescimento do filme de forma muito mais eficaz do que apenas o calor.

Isso pode resultar em taxas de deposição significativamente mais rápidas — em alguns casos, mais de 100 vezes mais rápidas — do que a CVD convencional para o mesmo material, aumentando diretamente o rendimento de fabricação.

Menor Consumo de Energia

Eliminar a necessidade de fornos de alta temperatura não apenas protege o substrato, mas também leva a um uso de energia mais limpo e eficiente. Isso pode se traduzir em custos operacionais mais baixos e uma pegada ambiental reduzida em comparação com processos termicamente intensivos.

Engenharia de Propriedades Superiores do Filme

A PECVD oferece um nível notável de controle sobre as características finais do filme depositado, permitindo a engenharia de materiais precisa.

Excelência em Conformidade e Uniformidade

A PECVD é conhecida por sua capacidade de produzir filmes altamente uniformes com excelente cobertura de degraus (step coverage).

Isso significa que ela pode revestir uniformemente superfícies complexas e não planas e geometrias tridimensionais, garantindo espessura e desempenho consistentes em todo o substrato.

Alta Integridade e Adesão do Filme

Os filmes resultantes exibem uma boa adesão ao substrato. O processo produz camadas densas e de alta qualidade com menos defeitos, como furos de alfinete (pinholes).

Isso leva a filmes com alta estabilidade química e térmica, bem como excelente resistência à corrosão e a solventes.

Características do Material Sintonizáveis

PECVD não é um único processo, mas uma plataforma altamente sintonizável. Ao ajustar precisamente parâmetros como composição do gás, pressão e potência ou frequência de RF, os engenheiros podem controlar as propriedades finais do filme.

Isso permite o ajuste fino de características como tensão do filme, índice de refração, dureza e estequiometria (a razão elementar dos compostos), adaptando o material para sua aplicação específica.

Compreendendo as Concessões Inerentes

Embora poderosa, a PECVD não está isenta de complexidades. Reconhecer suas concessões é fundamental para tomar uma decisão informada.

Potencial para Danos Induzidos por Plasma

O mesmo plasma de alta energia que possibilita a deposição em baixa temperatura também pode causar danos à superfície do substrato, particularmente em dispositivos eletrônicos sensíveis. É necessário um controle cuidadoso do processo para mitigar esse risco.

Risco de Impurezas Químicas

Como a PECVD usa precursores químicos (por exemplo, silano para filmes de silício), existe o risco de incorporar elementos indesejados, como o hidrogênio, no filme. Essas impurezas podem afetar negativamente o desempenho elétrico ou óptico do filme.

Complexidade Aumentada do Processo

O alto grau de "sintonizabilidade" é uma faca de dois gumes. Com mais variáveis para gerenciar — fluxos de gás, pressão, potência de RF, mistura de frequência — desenvolver e manter um processo PECVD estável pode ser mais complexo do que técnicas de deposição mais simples, como PVD (Deposição Física de Vapor).

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente das restrições específicas e dos resultados desejados do seu projeto.

- Se o seu foco principal for a deposição em materiais sensíveis à temperatura: A PECVD é frequentemente a escolha superior e, às vezes, a única opção em comparação com a CVD de alta temperatura.

- Se o seu foco principal for a pureza máxima do filme para eletrônicos de alto desempenho: Você deve avaliar cuidadosamente a contaminação potencial por hidrogênio e os danos por plasma, às vezes favorecendo métodos alternativos como PVD ou ALD (Deposição de Camada Atômica).

- Se o seu foco principal for alto rendimento para fabricação: As rápidas taxas de deposição da PECVD proporcionam uma vantagem significativa de eficiência para muitos filmes comuns, como nitreto ou óxido de silício.

- Se o seu foco principal for o revestimento de geometrias 3D complexas: A excelente conformidade da PECVD a torna uma forte candidata para garantir uma cobertura uniforme em superfícies não planas.

Ao entender sua capacidade única de fornecer qualidade sem calor, você pode alavancar a PECVD para resolver desafios de deposição que outros métodos simplesmente não conseguem resolver.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Operação em Baixa Temperatura | Permite a deposição em substratos sensíveis ao calor, como plásticos e semicondutores, sem danos |

| Altas Taxas de Deposição | Acelera o crescimento do filme, muitas vezes mais de 100 vezes mais rápido que a CVD tradicional, aumentando o rendimento |

| Propriedades Superiores do Filme | Garante revestimentos uniformes e conformes com excelente adesão e características sintonizáveis |

| Estresse Térmico Reduzido | Minimiza empenamento e defeitos, resultando em filmes mais estáveis e robustos |

| Eficiência Energética | Reduz custos operacionais e impacto ambiental ao eliminar requisitos de alta temperatura |

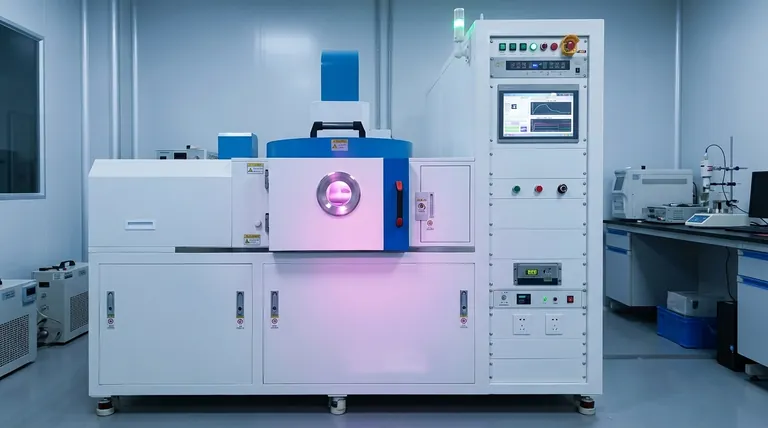

Pronto para aprimorar as capacidades do seu laboratório com soluções avançadas de PECVD? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções de forno de alta temperatura adaptadas para diversos laboratórios. Nossa linha de produtos inclui Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e Atmosféricos, e Sistemas CVD/PECVD, complementados por forte personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos sistemas PECVD podem fornecer filmes finos de alta qualidade em baixas temperaturas, melhorar o rendimento e resolver seus desafios de deposição!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura