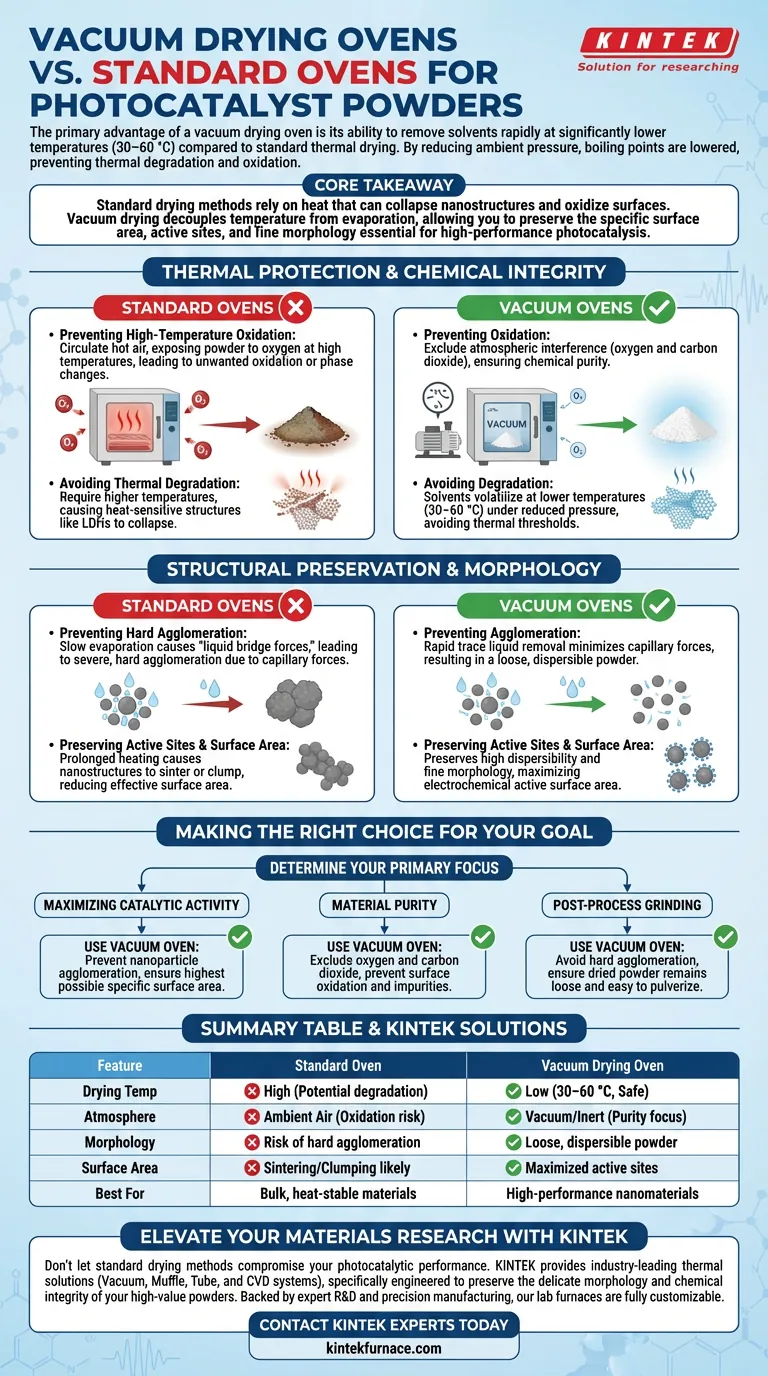

A principal vantagem de um forno de secagem a vácuo é a sua capacidade de remover solventes rapidamente a temperaturas significativamente mais baixas em comparação com a secagem térmica padrão. Ao reduzir a pressão ambiente, você diminui o ponto de ebulição da umidade e dos solventes residuais (como o etanol), permitindo uma secagem eficaz a temperaturas tão baixas quanto 30–60 °C. Isso evita a degradação térmica e a oxidação que frequentemente comprometem a qualidade dos pós fotocatalisadores em fornos padrão.

Ponto Central Métodos de secagem padrão dependem de calor que pode colapsar nanoestruturas e oxidar superfícies. A secagem a vácuo desacopla a temperatura da evaporação, permitindo que você preserve a área superficial específica, os sítios ativos e a morfologia fina essenciais para a fotocatálise de alto desempenho.

Proteção Térmica e Integridade Química

O benefício mais imediato da secagem a vácuo é a preservação da composição química do material. Fornos padrão geralmente exigem temperaturas mais altas para remover solventes, o que introduz riscos significativos para catalisadores delicados.

Prevenindo a Oxidação em Alta Temperatura

Fornos padrão circulam ar quente, o que expõe o pó ao oxigênio em altas temperaturas. Isso frequentemente leva a reações de oxidação indesejadas ou mudanças de fase.

Um forno a vácuo opera excluindo a interferência atmosférica (oxigênio e dióxido de carbono). Este ambiente livre de oxigênio é crucial para materiais propensos a reações secundárias, garantindo que a pureza química da superfície do material ativo seja mantida.

Evitando a Degradação Térmica

Muitos precursores ou compósitos fotocatalisadores, como hidróxidos duplos lamelares (LDHs), são sensíveis ao calor. Calor elevado pode fazer com que essas estruturas colapsem.

Ao diminuir a pressão do sistema, os solventes volatilizam em temperaturas muito mais baixas (por exemplo, 60 °C ou até 30 °C). Isso permite que o material seque completamente sem atingir o limiar térmico que degradaria sua estrutura.

Preservação Estrutural e Morfologia

Além da pureza química, a arquitetura física de um fotocatalisador — sua forma e porosidade — define sua eficiência. A secagem a vácuo é superior na manutenção dessas características físicas.

Prevenindo a Aglomeração Dura

Na secagem padrão, à medida que o líquido evapora lentamente, "forças de ponte líquida" podem puxar as partículas umas para as outras. Isso cria forças capilares que resultam em aglomeração severa e dura.

A secagem a vácuo facilita a remoção rápida de líquidos residuais dos poros das partículas. Essa velocidade e mecanismo minimizam as forças capilares, prevenindo a formação de aglomerados duros. O resultado é um pó solto e dispersível, mais fácil de moer e processar.

Preservando Sítios Ativos e Área Superficial

O desempenho de um fotocatalisador está diretamente ligado à sua área superficial específica e à disponibilidade de sítios ativos (como nanopartículas de platina ou partículas de MnMgPO4).

O aquecimento prolongado em um forno padrão pode fazer com que essas nanoestruturas sinterizem ou se aglomerem, reduzindo sua área superficial efetiva. A secagem a vácuo preserva a alta dispersibilidade das nanopartículas e a morfologia fina do compósito, maximizando a área superficial ativa eletroquímica.

Compreendendo os Trade-offs

Embora a secagem a vácuo ofereça qualidade superior para nanomateriais, é importante aplicá-la onde ela agrega mais valor.

Complexidade do Equipamento vs. Necessidade

A secagem a vácuo adiciona complexidade ao processo em comparação com um forno de convecção simples. Requer uma bomba de vácuo e uma câmara selável, o que introduz requisitos de manutenção para selos e óleo da bomba.

Limitações de Processamento em Lote

Fornos a vácuo são tipicamente dispositivos de processo em lote. Se seu fluxo de trabalho requer secagem contínua de alto rendimento de materiais a granel onde a área superficial não é crítica, um forno padrão pode ser mais eficiente. A secagem a vácuo é mais adequada para pós de alto valor onde a morfologia e a química de superfície são inegociáveis.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se a secagem a vácuo é necessária para o seu projeto específico, considere suas métricas de desempenho:

- Se o seu foco principal é Maximizar a Atividade Catalítica: Use um forno a vácuo para prevenir a aglomeração de nanopartículas e garantir a maior área superficial específica possível.

- Se o seu foco principal é a Pureza do Material: Use um forno a vácuo para excluir oxigênio e dióxido de carbono, prevenindo a oxidação superficial e a formação de impurezas (como carbonatos).

- Se o seu foco principal é a Moagem Pós-Processo: Use um forno a vácuo para evitar aglomeração dura, garantindo que o pó seco permaneça solto e fácil de pulverizar.

Para fotocatalisadores de alto desempenho, o forno de secagem a vácuo não é apenas uma ferramenta de secagem; é uma etapa de controle de síntese que fixa a nanoestrutura que você trabalhou tanto para criar.

Tabela Resumo:

| Característica | Forno Padrão | Forno de Secagem a Vácuo |

|---|---|---|

| Temp. de Secagem | Alta (Potencial degradação) | Baixa (30–60 °C, Seguro) |

| Atmosfera | Ar Ambiente (Risco de oxidação) | Vácuo/Inerte (Foco em pureza) |

| Morfologia | Risco de aglomeração dura | Pó solto e dispersível |

| Área Superficial | Sinterização/aglomeração provável | Sítios ativos maximizados |

| Melhor Para | Materiais a granel, estáveis ao calor | Nanomateriais de alto desempenho |

Eleve sua Pesquisa de Materiais com a KINTEK

Não deixe que métodos de secagem padrão comprometam o desempenho do seu fotocatalisador. A KINTEK fornece soluções térmicas líderes na indústria, incluindo sistemas a Vácuo, Mufla, Tubo e CVD, projetados especificamente para preservar a morfologia delicada e a integridade química de seus pós de alto valor.

Apoiados por P&D especializado e fabricação de precisão, nossos fornos de laboratório são totalmente personalizáveis para atender às suas necessidades experimentais exclusivas. Garanta que seus catalisadores mantenham a área superficial e a pureza máximas com a tecnologia certa.

Entre em Contato com os Especialistas da KINTEK Hoje para encontrar a solução de secagem perfeita para o seu laboratório!

Guia Visual

Referências

- Construction of a 1D/0D/2D BiFeO <sub>3</sub> /Ag/g-C <sub>3</sub> N <sub>4</sub> Z-scheme heterojunction for enhanced visible light photocatalysis of methylene blue. DOI: 10.1039/d5ra04825g

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Por que um forno a vácuo é usado para o recozimento em alta temperatura de compósitos Ti–TEG a 700 K?

- Por que a brasagem a vácuo é preferida na indústria aeroespacial? Para juntas fortes, limpas e confiáveis

- Por que o recozimento de curto prazo seguido de têmpera em água é necessário para ligas de Ti-15Mo? Garanta o desempenho máximo do material

- Quais são as vantagens dos fornos a vácuo para sinterização? Alcance Qualidade de Material Superior e Controle

- Por que o forno de liga de titânio SOM é ajustado para 1100°C–1300°C? Otimizando a Condutividade de Íons de Oxigênio

- Como um forno a vácuo contribui para o processamento de resíduos sólidos na fração da biomassa? Garanta a Integridade da Amostra

- Qual é o papel dos fornos a vácuo de grau industrial no tratamento térmico do IN718? Desbloqueie o Desempenho Superior da Liga

- Como um sistema de aquecimento rápido afeta os compósitos Mg-Ti6Al4V? Desbloqueie Microestrutura e Resistência Superiores